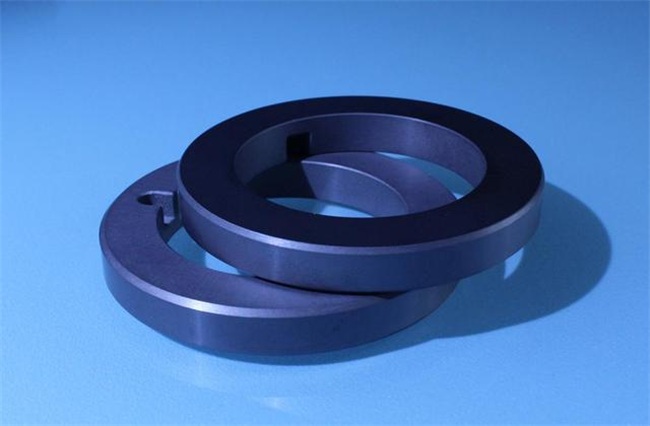

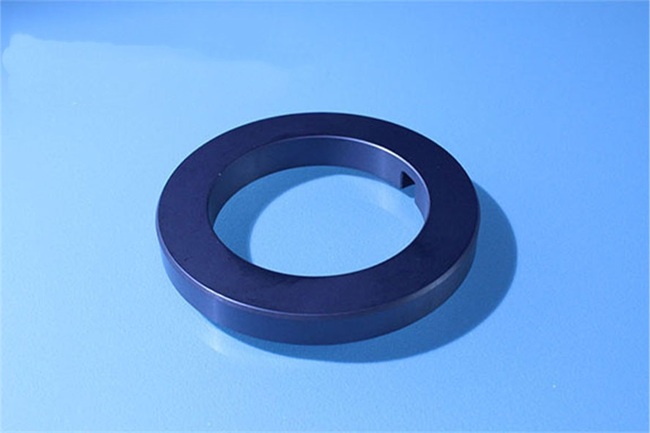

Какие трудности возникают при обработке колец из циркониевой керамики

Кольца из циркониевой керамикиБлагодаря своим превосходным свойствам, таким как высокая прочность, термостойкость и коррозионная стойкость, они стали ключевыми компонентами в таких областях, как связь 5G, транспортные средства на новых источниках энергии, аэрокосмическая промышленность и биомедицина. Однако их обработка полна трудностей, и даже небольшая ошибка может привести к браку.

Характеристики материала: высокая хрупкость, легкое фазовое превращение, обработка напоминает "танцы на кончике ножа".

Твердость циркониевой керамики по шкале Мооса достигает 9-го уровня (уступает только алмазу), прочность на изгиб - более 1000 МПа, но она чрезвычайно хрупка и склонна к разрушению кромок и фрагментации при обработке из-за концентрации напряжений. Еще более сложным является то, что его кристаллическая структура претерпевает фазовые переходы при изменении температуры:

Низкотемпературный фазовый переход: При температуре ниже 1170 ℃ диоксид циркония переходит из тетрагональной фазы в моноклинную, при этом объемное расширение составляет около 4%, что приводит к образованию микротрещин внутри материала.

Тепловой эффект обработки: если тепло, выделяемое в процессе шлифования, не отводится своевременно, локальное повышение температуры может вызвать фазовый переход, что приведет к появлению "скрытых трещин" на поверхности заготовки и снижению прочности готового изделия.

Болевые точки отрасли: При обработке керамических колец для фильтров базовых станций 5G, если поверхностные трещины вызваны фазовым переходом, это значительно увеличит потери при передаче сигнала; трещины могут представлять риск короткого замыкания при производстве изоляционных колец для батарей новых энергетических автомобилей.

Решение:

Технология низкотемпературной обработки: использование жидкого азота для охлаждения шлифовального диска, контроль температуры обработки ниже -196 ℃ для подавления фазового перехода.

Сегментированный процесс измельчения: На этапе грубого шлифования используются алмазные шлифовальные круги для быстрого удаления лишнего материала, а на этапе тонкого шлифования применяются шлифовальные круги на керамической связке для уменьшения накопления тепла.

Система онлайн-мониторинга: Контроль температуры в зоне обработки в реальном времени с помощью инфракрасного термометра, динамическая регулировка расхода охлаждающей жидкости.

Ультратонкая структура: Толщина всего 0,1-1 мм позволяет обрабатывать его как "свинец с иголкой".

Толщина колец из циркониевой керамики обычно находится в миллиметровом или даже субмиллиметровом диапазоне, и в процессе обработки необходимо одновременно соблюдать следующие требования:

Погрешность плоскостности ≤ 1 мкм (эквивалентно 1/100 пряди волос);

Шероховатость поверхности Ra ≤ 0,05 мкм (близка к зеркальному эффекту);

На краях нет обломанных краев или заусенцев.

Болевые точки отрасли: При обработке колец подшипников в оборудовании для резки полупроводниковых пластин чрезмерная плоскостность может привести к появлению царапин на поверхности пластин; при производстве уплотнительных колец для протезов искусственных суставов некачественная шероховатость поверхности может ускорить износ сустава.

Решение:

Специальная конструкция крепления: Использование метода вакуумной адсорбции + фиксации с помощью эластичной мембраны позволяет избежать локальной концентрации напряжений, вызываемой традиционными механическими приспособлениями. Например, приспособление "бионический осьминог на присоске", разработанное одним из предприятий, может контролировать деформацию заготовки в пределах 0,5 мкм.

Сверхточный шлифовальный станок: с использованием воздушного плавающего шпинделя (со скоростью 20000 об/мин) в сочетании с наноразмерной алмазной шлифовальной жидкостью для достижения атомарного уровня удаления. 5-осевой шлифовальный станок японского производителя может обрабатывать керамические кольца с шероховатостью поверхности Ra 0,01 мкм.

Оптимизация процесса полировки: Благодаря трехступенчатому процессу "грубая полировка (медная пластина+алмазный микропорошок) → полупрецизионная полировка (железная пластина+глиноземный микропорошок) → прецизионная полировка (керамическая пластина+кремнезем)", окончательный блеск поверхности может достигать более 90%.

Адаптация оборудования: Традиционные станки не подходят для местных условий и требуют индивидуальной доработки

Обработка циркониевой керамики предъявляет жесткие требования к жесткости оборудования, точности шпинделя и защитным характеристикам:

Жесткость станка: необходимо противостоять вибрации, возникающей при шлифовании, иначе можно легко вызвать вибрацию заготовки, что приведет к чрезмерной волнистости поверхности.

Точность шпинделя: Радиальное биение должно быть ≤ 1 мкм, иначе оно будет отражаться на поверхности заготовки и формировать периодические погрешности.

Защита от пыли: Керамический порошок обладает высокой твердостью и подвержен износу направляющих станка, винтов и других компонентов, что сокращает срок службы оборудования.

Болевые точки отрасли: При обработке керамических колец для футеровки камер сгорания в аэрокосмических двигателях традиционные станки имеют высокий процент брака (до 40%) из-за недостаточной жесткости; при производстве уплотнений топливных оболочек для ядерных реакторов загрязнение керамической пылью привело к увеличению частоты отказов станков на 300%.

Решение:

Специализированный керамический резной и фрезерный станок: оснащен мраморной станиной (низкий коэффициент тепловой деформации), линейным приводом (отсутствие погрешности механической передачи), полностью закрытым защитным кожухом (уровень герметичности IP67), способен обрабатывать циркониевые керамические кольца непрерывно в течение 24 часов. Например, отечественное оборудование достигло годовой производственной мощности в 100000 штук на единицу, с проходным коэффициентом 98,5%.

Инновационные инструменты: Использование инструментов из поликристаллического алмаза (PCD), твердость которых в 10 раз выше твердого сплава, а срок службы в 50 раз больше. Разработанный одним предприятием режущий инструмент PCD с микрозубцами позволяет значительно снизить силу резания и минимизировать риск поломки кромки за счет вырезания микроканавок глубиной 0,1 мм на режущей кромке.

Интеллектуальная система обработки: интеграция датчиков обратной связи по усилию и модулей контроля вибрации, регулировка скорости подачи и глубины резания в режиме реального времени. На одной из линий по производству керамических колец для фильтров 5G с помощью этой системы удалось сократить время обработки со 120 до 45 минут.

Как кольца из циркониевой керамики могут решить болевые точки отрасли?

Несмотря на чрезвычайно высокую сложность обработки, эксплуатационные преимущества колец из циркониевой керамики делают их незаменимым ключевым компонентом:

Связь 5G: Его высокочастотные характеристики и низкие потери (диэлектрическая проницаемость 25, коэффициент потерь10 Ω- см, эффективность противопожарной изоляции аккумуляторного отсека увеличивается в 5 раз, а риск короткого замыкания снижается на 90%.

Биомедицина: биосовместимость (отсутствие цитотоксичности) и ультрагладкая поверхность (Ra<0,01 мкм) увеличивают срок службы искусственных суставов более чем на 20 лет, что значительно превышает 10-летний срок службы металлических суставов.

Аэрокосмическая промышленность: Благодаря прочности на разрыв 700 МПа и устойчивости к тепловому удару (Δ T=1000 ℃/с) он может выдерживать экстремальные условия в камерах сгорания ракетных двигателей, обеспечивая безопасность полетов.

Обработка керамических колец из диоксида циркония - это "прецизионное искусство", требующее преодоления трех основных проблем: материалов, процессов и оборудования. Благодаря прорыву в области низкотемпературной обработки, сверхточной шлифовки, интеллектуального оборудования и других технологий, стоимость обработки снизилась с тысяч юаней за штуку до сотен юаней, что способствует ускоренной модернизации таких отраслей, как 5G, новая энергетика и здравоохранение.

Керамика Brudeze поставляет и продает широкий ассортимент высококачественного кварцевого стекла, включая глиноземистую керамику, циркониевую керамику, керамику из нитрида кремния, керамику из нитрида алюминия, керамику из карбида кремния, керамику из карбида бора, биокерамику, обрабатываемую керамику и т.д. Мы можем удовлетворить требования заказчика к различным керамическим изделиям.

ПРЕДЫДУЩИЙ:Что такое керамическое уплотнительное кольцо из нитрида кремния

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Petrochemical ceramic injec...

- Циркониевый керамический стержень на заказ...

- Устойчивость к высоким температурам...

- Какова износостойкость...

- Какова твердость керамики...

- Алюминиево-оксидная керамическая оболочка...

- Каковы основные аспекты...

- Каковы механические про...

- Тепловые свойства циркония...

- Какими свойствами должны обладать...