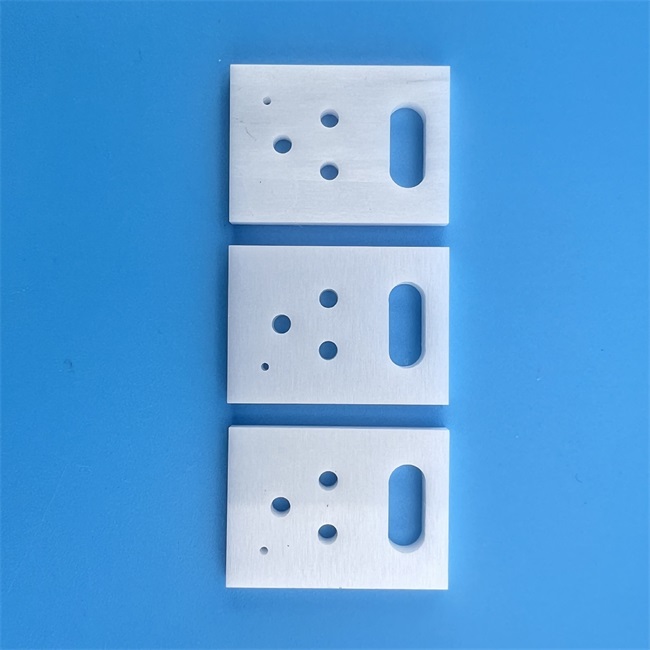

Anwendung von Aluminiumoxid-Keramik-Ventilplatten in Industriekompressoren

Als leistungsstarke Materialkomponente, Ventile aus Aluminiumoxid-Keramik werden häufig in industriellen Kompressoren eingesetzt. Ihre herausragende Leistung macht sie zu einer wichtigen Wahl für die Modernisierung moderner Industriekompressoren, die die Betriebseffizienz, Stabilität und Lebensdauer der Anlagen erheblich verbessern können.

- Leistungsvorteile

1.1 Höchste Härte und Verschleißfestigkeit

Die Härte von Aluminiumoxid-Keramik (mit einem Al2O-Gehalt von mehr als 99,5%) ist mit einer Mohs-Härte von 9 die zweithärteste nach Diamant. Diese extrem hohe Härte verleiht dem Ventil eine hervorragende Verschleißfestigkeit, die 6-8 mal höher ist als bei herkömmlichen Metallventilen. Während der hochfrequenten Hin- und Herbewegung des Kompressors beträgt die Oberflächenverschleißrate des Keramikventils weniger als 0,005 mm/10.000 Mal, wodurch das durch Verschleiß verursachte Dichtungsversagen wirksam reduziert und ein langfristig stabiler Betrieb gewährleistet werden kann.

1.2 Selbstschmierende Eigenschaften

Die Oberfläche von Keramikventilen aus Aluminiumoxid ist dicht und glatt, und der Reibungskoeffizient beträgt nur ein Drittel desjenigen von Metallen. Selbst unter trockenen Reibungsbedingungen können Keramikventile mehr als doppelt so lange halten wie Metallventile. Diese Eigenschaft verringert die Belastung des Schmiersystems erheblich, reduziert das Risiko von Ausfällen aufgrund unzureichender Schmierung und senkt zudem die Wartungskosten.

1.3 Anti-Ermüdungsfestigkeit

Der Abgasdruck von Industriekompressoren ist in der Regel hoch, oft bis zu 3-5 MPa, und die Ventilplatte muss sofortigen hohen Druckstößen standhalten. Die Biegefestigkeit von Aluminiumoxid-Keramik beträgt ≥ 450 MPa, und ihre Ermüdungslebensdauer ist 40% länger als die von Metallventilen unter zyklischer Belastung, wodurch häufige Erschütterungen in Hochdruckumgebungen effektiv bewältigt und die Lebensdauer der Ausrüstung verlängert werden können.

1.4 Korrosionsbeständigkeit

Aluminiumoxid-Keramik ist chemisch sehr inert und kann der Erosion durch verschiedene korrosive Medien wirksam widerstehen. Egal, ob es sich um starke Säuren, starke Laugen oder andere komplexe chemische Medien handelt, das Keramikventil kann die Oberfläche intakt halten und nicht korrodiert werden. Aufgrund dieser Eigenschaft eignet es sich hervorragend für chemische Prozesskompressoren, die korrosive Gase verarbeiten.

- Anwendungen in verschiedenen Arten von Kompressoren

2.1 Hubkolbenkompressor

Der Kolbenkompressor zeichnet sich durch eine hochfrequente Hin- und Herbewegung des Kolbens aus. Das Ventil muss häufig geöffnet und geschlossen werden und gleichzeitig den Auswirkungen von Hochdruckgas standhalten. Die Verschleißfestigkeit des Aluminiumoxid-Keramikventils ist um das 8-fache erhöht, und die Lebensdauer beträgt mehr als 50.000 Stunden. Es kann das Problem der hochfrequenten Stöße und der mittleren Korrosion wirksam lösen und die Stabilität und Zuverlässigkeit der Anlage erheblich verbessern.

2.2 Schraubenkompressor

Die Arbeitsumgebung von Schraubenkompressoren ist relativ komplex und anfällig für unzureichende Schmierung und Partikelverschleiß. Die selbstschmierenden Eigenschaften von Aluminiumoxid-Keramikventilen können die Ölverschmutzung reduzieren und das Risiko eines Ausfalls aufgrund unzureichender Schmierung verringern. Gleichzeitig kann ihre Verschleißfestigkeit auch dem Partikelverschleiß wirksam widerstehen und den effizienten Betrieb der Anlage gewährleisten.

2.3 Wasserstoff-Energiekompressor

Der Wasserstoff-Energiekompressor muss in einer Umgebung mit hohen Temperaturen und hohem Druck arbeiten, und die Initialisierung von Wasserstoff stellt extrem hohe Anforderungen an das Material der Ventilplatte. Die Aluminiumoxid-Keramik-Ventilplatte ist resistent gegen Wasserstoffversprödung und weist keine Mikrorisse auf der Oberfläche auf. So kann sie die Initialisierung von Wasserstoff bei hohen Temperaturen und hohem Druck effektiv bewältigen und den sicheren Betrieb der Anlage gewährleisten.

2.4 Chemischer Prozesskompressor

Kompressoren für chemische Prozesse müssen in der Regel mit korrosiven Gasen umgehen, was eine extrem hohe Korrosions- und Verschleißbeständigkeit der Ventile erfordert. Die Korrosions- und Verschleißbeständigkeit von Aluminiumoxid-Keramikventilen gewährleistet, dass sie der Erosion durch korrosive Gase wirksam widerstehen und gleichzeitig einen langfristig stabilen Betrieb gewährleisten können.

- Wirtschaftlicher und ökologischer Nutzen

3.1 Starke Senkung der Wartungskosten

Durch den Einsatz von Aluminiumoxid-Keramikventilen werden die Wartungskosten des Kompressors erheblich gesenkt. Nachdem beispielsweise ein petrochemisches Unternehmen die Keramikventile ausgetauscht hatte, verlängerte sich der Überholungszyklus des Kompressors von 1,5 Jahren auf 4 Jahre, und die einzelnen Wartungskosten wurden um 72% gesenkt. Dadurch werden nicht nur die Ausfallzeiten der Anlage verringert, sondern auch die Wartungskosten gesenkt und die Wirtschaftlichkeit der Anlage verbessert.

3.2 Verbesserung der Energieeffizienz

Die Leichtbauweise des Aluminiumoxid-Keramik-Ventils verringert die Bewegungsträgheit, und die gemessene Leistungsaufnahme des Kompressors wird um 3% -5% reduziert. Diese Eigenschaft verbessert nicht nur die Betriebseffizienz der Anlage, sondern reduziert auch den Energieverbrauch, was den Umweltschutzanforderungen der Energieeinsparung und Emissionsreduzierung entspricht.

3.3 Vorteile für die Umwelt

Aufgrund der langen Lebensdauer von Ventilen aus Aluminiumoxid-Keramik müssen weniger Ersatzteile ausgetauscht werden, und die Menge an Industrieabfällen wird reduziert. Dies trägt nicht nur zur Verringerung der Umweltverschmutzung bei, sondern entspricht auch den Anforderungen einer nachhaltigen Entwicklung.

Ventile aus Aluminiumoxid-Keramik haben aufgrund ihrer hervorragenden Verschleißfestigkeit, Ermüdungsfestigkeit, Korrosionsbeständigkeit und selbstschmierenden Eigenschaften ein großes Anwendungspotenzial in industriellen Kompressoren. Sie können nicht nur die Betriebseffizienz und -stabilität von Anlagen erheblich verbessern, sondern auch die Wartungskosten und den Energieverbrauch wirksam senken und gleichzeitig erhebliche Vorteile für die Umwelt bringen.

PREVIOUS:Die Verwendung von Aluminiumoxid-Keramikventilen in Wasseraufbereitungsanlagen

NEXT:Anwendung von Aluminiumoxid-Keramik-Ventilplatten in Automotoren

KATEGORIEN

NEUESTE NACHRICHTEN

- Was sind die Klassifizierungen...

- Leistungsvorteile von p...

- Petrochemische Keramik-Injektion...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...