Anwendung von Aluminiumoxid-Keramik-Ventilplatten in Automotoren

Leistungsvorteile der Aluminiumoxid-Keramik-Ventilscheibe

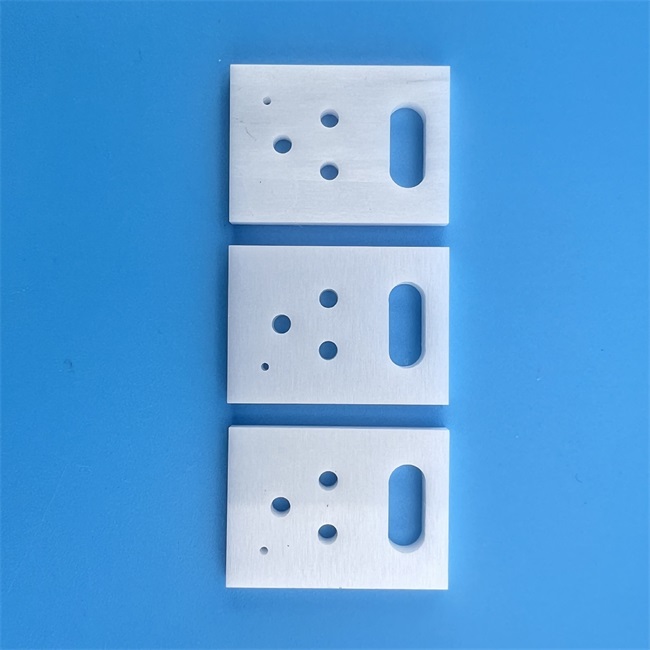

Ventilteller aus Aluminiumoxid-Keramik ist ein hochleistungsfähiges keramisches Material, das hauptsächlich aus Aluminiumoxid (Al ₂ O3) besteht, mit einem Gehalt von in der Regel mehr als 99,7%. Dieses Material hat die folgenden wesentlichen Leistungsvorteile:

- Hohe Temperaturbeständigkeit

Die Temperatur der Verbrennungskammer in einem Automotor kann über 800 ℃ erreichen, während der Schmelzpunkt von Aluminiumoxid-Keramik-Ventilplatten bis zu 2050 ℃ erreichen kann. Bei 900 ℃ beträgt ihr Wärmeausdehnungskoeffizient nur 1/5 desjenigen von Metall, was bedeutet, dass sich die Dichtungsfläche der Ventilplatte unter hohen Temperaturbedingungen nicht aufgrund von Wärmeausdehnung verformt und somit die Dichtungsleistung des Motors gewährleistet. - Leistung der Verschleißfestigkeit

-Die Drehzahl von Turbomotoren übersteigt in der Regel 5000 Umdrehungen pro Minute, und die hochfrequente Reibung zwischen Ventilplatten und Komponenten wie Nockenwellen kann zu einem schnellen Verschleiß herkömmlicher Metallventilplatten führen. Aluminiumoxid-Keramik-Ventilplatten erreichen eine Härte von Mohs 9, die nur von Diamant übertroffen wird. Ihre Verschleißrate ist 75% niedriger als die von Metallventilplatten, und ihre Lebensdauer kann um das 3-5fache verlängert werden. - Leichtgewicht

-Die Dichte von Aluminiumoxid-Keramik beträgt nur ein Drittel derjenigen von Stahl. Durch die Verwendung von Keramik-Ventilplatten kann das Gesamtgewicht des Motors um etwa 0,8 kg gesenkt werden, wodurch sich der Kraftstoffverbrauch um etwa 0,3-0,5 l pro 100 km verringert. Dies verbessert nicht nur den Kraftstoffverbrauch, sondern entspricht auch dem Entwicklungstrend zum Leichtbau von Kraftfahrzeugen. - Selbstschmierende Eigenschaften

-Aluminiumoxid-Keramikmaterialien haben selbstschmierende Eigenschaften und können Reibungsgeräusche wirksam reduzieren. Tatsächliche Testdaten zeigen, dass die Verwendung von Keramik-Ventilplatten das Motorgeräusch im Leerlauf um 2 dB (A) reduzieren und damit den Fahrkomfort verbessern kann. - Präzise Versiegelung

Aluminiumoxid-Keramik-Ventilplatten können eine präzise Abdichtung erreichen und den Gasaustritt reduzieren. Die tatsächlichen Testergebnisse zeigen, dass die Emissionen von unverbrannten Kohlenwasserstoffen (HC) durch 15% reduziert werden können, was dazu beiträgt, dass Fahrzeuge die strengeren nationalen VI B-Emissionsnormen erfüllen.

Der Anwendungseffekt von Aluminiumoxid-Keramik-Ventilplatten in Automotoren

Die Verwendung von Aluminiumoxid-Keramik-Ventilplatten hat die Leistung von Automotoren erheblich verbessert:

- Verbesserte Reaktionsgeschwindigkeit

Aufgrund der geringen Trägheitsmasse der Keramik-Ventilplatten ist ihre Schaltreaktionsgeschwindigkeit 20% schneller als bei herkömmlichen Metall-Ventilplatten. Dies macht die Ventilsteuerung des Motors präziser, insbesondere bei niedrigen Drehzahlen, was die Drehmomentabgabe erheblich verbessern kann. - NVH-Leistungsoptimierung

Die NVH-Leistung (Noise, Vibration und Acoustic Roughness) ist ein wichtiger Indikator für die Messung des Komforts von Kraftfahrzeugen. Die selbstschmierenden Eigenschaften von Aluminiumoxid-Keramik-Ventilplatten können die Reibungsgeräusche im Motor wirksam verringern und so die NVH-Leistung des Fahrzeugs insgesamt verbessern. - Aufrüstung der Emissionskontrolle

Die präzise Dichtungsleistung der Aluminiumoxid-Keramik-Ventilplatten kann den Gasaustritt im Motor reduzieren. Dadurch wird nicht nur die Verbrennungseffizienz des Motors verbessert, sondern auch der Ausstoß von unverbranntem Kohlenwasserstoff erheblich reduziert, was dazu beiträgt, dass die Fahrzeuge die immer strengeren Umweltnormen erfüllen.

Anwendbarkeit von Aluminiumoxid-Keramik-Ventilplatten in verschiedenen Motortypen

Ventilplatten aus Aluminiumoxid-Keramik eignen sich nicht nur für herkömmliche Kraftstoffmotoren, sondern erfüllen auch die Anforderungen verschiedener neuer Motoren:

- Motor mit Turbolader

-Die Hochtemperatur- und Hochdruckumgebung von Turbomotoren stellt extrem hohe Anforderungen an die Temperaturbeständigkeit und Abdichtung von Ventilplatten. Aluminiumoxid-Keramik-Ventilplatten können hohen Temperaturen von 1200 ℃ standhalten und behalten Null Verformung bei hohen Temperaturen, perfekt lösen das Problem der Abdichtung Versagen der traditionellen Metall-Ventilplatten unter hohen Temperaturen und Druck. - Wasserstoff-Brennstoffzelle

-Das Medium von Wasserstoff-Brennstoffzellen ist korrosiv, und die hochfrequente Bewegung stellt auch eine Herausforderung für die Verschleißfestigkeit der Ventilplatten dar. Ventilplatten aus Aluminiumoxid-Keramik sind nicht nur korrosionsbeständig, sondern haben auch eine Lebensdauer von über einer Million Zyklen, was den besonderen Anforderungen von Wasserstoff-Brennstoffzellen gerecht wird. - Hybridmotor

Der häufige Start-Stopp von Hybridmotoren macht das Verschleißproblem der Ventilplatten besonders deutlich. Die Verschleißfestigkeit von Aluminiumoxid-Keramik-Ventilplatten wurde um das Vierfache erhöht, wodurch die Lebensdauer der Ventilplatten effektiv verlängert und die Wartungskosten gesenkt werden können. - Hochleistungs-Rennmotor

-Die Höchstgeschwindigkeit von Hochleistungs-Rennmotoren stellt extrem hohe Anforderungen an die Dichtheit und Zuverlässigkeit von Ventilplatten. Das leichte Design und die hohe Zuverlässigkeit von Aluminiumoxid-Keramik-Ventilplatten machen sie zur idealen Wahl für Hochleistungs-Rennmotoren.

Die Anwendung von Tonerde-Keramik-Ventil Platten in Automotoren ist aufgrund ihrer hervorragenden Leistung von großer Bedeutung.

Tags: korrosionsbeständig

PREVIOUS:Anwendung von Aluminiumoxid-Keramik-Ventilplatten in Industriekompressoren

NEXT:Wie werden Ventilplatten aus Aluminiumoxidkeramik in medizinischen Geräten verwendet?

KATEGORIEN

NEUESTE NACHRICHTEN

- Was ist Macor-verarbeitbares g...

- Die Materialeigenschaften und...

- Der Grund für den hohen Preis...

- Was sind die Vorbereitungen...

- Warum sollte man Aluminiumnitrid modifizieren...

- Werte der Wärmeleitfähigkeit...

- Was ist die thermische Ausdehnung...

- Widerstandsfähigkeit gegen Thermoschock von...

- Der durchschnittliche Koeffizient von ...

- Was ist hochaluminiumoxidhaltige Keramik?