Какова технология производства формованной алюмооксидной керамики

Керамика на основе оксида алюминия (Al ₂ O3 керамика) широко используются в таких областях, как электроника, машиностроение, химическая, медицинская и аэрокосмическая промышленность, благодаря своей превосходной механической прочности, высокой твердости, устойчивости к высоким температурам, коррозионной стойкости и хорошим изоляционным свойствам. Однако традиционные процессы производства керамики, такие как литье под давлением и изостатическое прессование, имеют такие проблемы, как низкая эффективность, высокая стоимость и плохая согласованность при производстве деталей сложной формы или высокой точности. Как эффективная и высокоточная технология формования, компрессионное формование может эффективно решить эти проблемы и стать важным методом промышленного производства глиноземистой керамики.

Обзор технологии производства керамики на основе оксида алюминия методом компрессионного формования

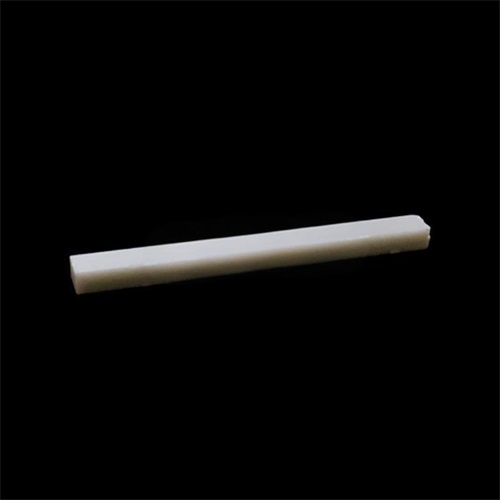

Компрессионное формование - это процесс сухого формования, при котором глиноземный порошок смешивается с небольшим количеством связующего вещества, прессуется в заданную форму под высоким давлением, а затем спекается при высокой температуре для получения плотных керамических изделий. Эта технология подходит для крупномасштабного производства керамических компонентов простой или умеренно сложной формы, таких как электронные подложки, износостойкие детали, уплотнительные кольца, режущие инструменты и т. д.

технологический процесс

Основные этапы формования алюмооксидной керамики методом компрессионного формования включают:

- Подготовка сырья: Высокочистый порошок глинозема (обычно α - Al ₂ O3) смешивается с небольшим количеством органического связующего (например, PVA, PVB) для улучшения текучести и формуемости порошка.

- Дизайн пресс-формы: Разработка стальных пресс-форм в соответствии с формой изделия для обеспечения высокой точности размеров прессованной заготовки.

- Компрессионное формование: Под давлением 10-200 МПа порошок сжимается и формуется в пресс-форме, образуя зеленые тела высокой плотности.

- Демолдинг: Извлеките зеленый корпус из формы, чтобы избежать растрескивания или деформации.

- Спекание: Спекание при высоких температурах 1500-1700 ℃ для уплотнения зеленого тела и формирования высокопрочной керамики.

Преимущества и решения технологии компрессионного формования

По сравнению с другими методами формования керамики, такими как литье под давлением, экструзия, изостатическое прессование и т. д., технология компрессионного формования имеет следующие существенные преимущества:

Высокая эффективность производства, подходит для крупномасштабного производства

-Проблема: Традиционная цементная формовка основана на использовании гипсовых форм для впитывания воды и застывания, что требует длительного производственного цикла (от нескольких часов до нескольких дней) и низкой эффективности.

-Решение: При компрессионном формовании используется механическое прессование, а время формования одной детали занимает от нескольких секунд до нескольких минут, что подходит для автоматизированного непрерывного производства и значительно повышает производственную мощность.

Высокая точность размеров, уменьшающая последующую обработку

-Проблема: Изделия, полученные методом цементации и изостатического прессования, имеют большую усадку и значительные колебания размеров, что требует дополнительной точной обработки.

-Решение: Плотность формованного тела равномерна, усадка при спекании контролируема (обычно 5-15%), а допуск на размер изделия можно контролировать в пределах ±0,1%, что снижает последующие затраты на шлифование.

Высокая степень использования материалов и снижение количества отходов

-Проблема: Традиционные методы формовки, такие как литье под давлением и литье, могут приводить к образованию большого количества отходов или загрязнению растворителями.

-Решение: Компрессионное формование - это сухой процесс без жидкой среды, с возможностью переработки отходов и коэффициентом использования материала более 95%.

Подходит для сложных форм и требований к высокой прочности

-Проблема: Обычными методами прессования сложно сформировать сложные структуры (например, тонкостенные и неровные отверстия).

-Решение: Благодаря оптимизации конструкции формы и текучести порошка, компрессионное формование позволяет получать керамические детали сложной формы, такие как ступеньки и канавки, сохраняя при этом высокую прочность (предел прочности при изгибе может достигать 300-400 МПа).

Значительная экономическая эффективность

-Проблема: Оборудование для изостатического прессования дорого, а трудозатраты на литье под давлением высоки.

-Решение: Инвестиции в формовочное оборудование относительно невелики, оно подходит для малых и средних керамических предприятий, отличается высокой степенью автоматизации, минимальным ручным вмешательством и более низкими общими затратами.

Применение формованной алюмооксидной керамики

Благодаря высокой эффективности и точности технологии компрессионного формования, производимая глиноземистая керамика широко используется в:

-Электронная промышленность: Подложки для интегральных схем, изолирующие керамические чипы, корпуса датчиков.

-Механическая промышленность: Износостойкие керамические вкладыши, подшипники, режущие инструменты.

-Химическая промышленность: коррозионностойкие клапаны, компоненты насосов.

-Медицинская промышленность: зубные имплантаты, искусственные суставы.

-Энергетическая промышленность: Мембраны топливных элементов, высокотемпературные печи.

Технология формованной алюмооксидной керамики стала одним из предпочтительных методов промышленного производства высокоэффективной керамики благодаря таким преимуществам, как высокая эффективность, высокая точность и низкая стоимость. Она решает многие проблемы традиционных процессов формования, такие как длительные производственные циклы, низкая точность размеров и большие отходы материала, и демонстрирует широкие перспективы применения в таких областях, как электроника, машиностроение и здравоохранение.

Керамика Brudeze поставляет и продает широкий ассортимент высококачественного кварцевого стекла, включая глиноземистую керамику, циркониевую керамику, керамику из нитрида кремния, керамику из нитрида алюминия, керамику из карбида кремния, керамику из карбида бора, биокерамику, обрабатываемую керамику и т.д. Мы можем удовлетворить требования заказчика к различным керамическим изделиям.

ПРЕДЫДУЩИЙ:Каковы области применения алюмооксидной керамики в автомобильных компонентах

NEXT:Каковы основные преимущества легкой очистки алюмооксидной керамики

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Преимущества производительности p...

- Нефтехимическая керамическая инжекционная...

- Циркониевый керамический стержень на заказ...

- Устойчивость к высоким температурам...

- Какова износостойкость...

- Какова твердость керамики...

- Алюминиево-оксидная керамическая оболочка...

- Каковы основные аспекты...

- Каковы механические про...

- Тепловые свойства циркония...