Теплопроводность алюмооксидной керамики

Керамика на основе оксида алюминия (Al ₂ O3 керамика), как важный высокотемпературный конструкционный керамический материал, широко используется в электронной упаковке, теплообменниках, износостойких компонентах и высокотемпературных печах благодаря своим превосходным механическим свойствам, химической стабильности и термостабильности. Среди них теплопроводность, являющаяся ключевым показателем эффективности материалов для терморегулирования, напрямую определяет применимость глиноземистой керамики в сценариях теплопроводности.

Механизм теплопроводности алюмооксидной керамики

Теплопроводность алюмооксидной керамики в основном зависит от двух механизмов: фононной теплопередачи (колебания решетки) и фотонной теплопередачи (тепловое излучение). Фононный теплоперенос доминирует в диапазоне от комнатной температуры до средневысокой температуры (<1000 ℃); когда температура превышает 1000 ℃, вклад фотонного теплопереноса постепенно становится значительным.

Фононный теплоперенос: В кристаллах глинозема атомы передают тепло через колебания, и средний свободный путь фононов (ССП) определяет эффективность теплопроводности. Дефекты кристалла, такие как границы зерен, дислокации и поры, могут рассеивать фононы, уменьшать ССП и тем самым ослаблять теплопроводность.

Фотонный теплообмен: При высоких температурах тепловое излучение переносит энергию в виде электромагнитных волн, и его вклад пропорционален четвертой мощности температуры. Высокая температура плавления глинозема (~2072 ℃) позволяет ему сохранять свою твердую структуру при высоких температурах, но фотонный теплообмен становится основным фактором только при очень высоких температурах.

Факторы, влияющие на теплопроводность

Теплопроводность (λ, ед: Вт/(м - К)) глиноземистой керамики зависит от общей микроструктуры, химического состава и внешних условий эксплуатации материала. Диапазон значений λ для типичной глиноземистой керамики составляет 15-40 Вт/(м - К), в зависимости от следующих факторов:

- Чистота материала

Содержание глинозема: Значение λ высокочистой (>99,5%) глиноземной керамики может достигать 30-40 Вт/(м - К), в то время как у керамики, содержащей примеси (такие как SiO ₂, Fe ₂ O3), значение λ может снизиться до 15-20 Вт/(м - К) из-за усиленного рассеяния фононов.

Легирование второй фазы: Добавление оксидов, таких как ZrO ₂ и TiO ₂, может подавить рост зерен, но чрезмерное легирование может привести к появлению межфазного термического сопротивления, что приведет к уменьшению значения λ. - Пористость и плотность

Пористость: Поры являются сильными центрами рассеяния фононов. При увеличении пористости на каждые 1% значение λ может уменьшиться на 5% - 10%. Например, λ плотной глиноземной керамики (пористость10%) может быть ниже 10 Вт/(м - К).

Морфология пор: Сферические закрытые поры оказывают меньшее влияние на λ, чем нерегулярные открытые поры, поскольку последние с большей вероятностью образуют непрерывную сеть термического сопротивления. - Размер зерна и границы зерен

Рафинирование зерна: Уменьшение размера зерна увеличивает долю границ зерен, которые выступают в качестве источников рассеяния фононов и приводят к уменьшению значения λ. Например, значение λ нанокристаллического глинозема (размер зерна <100 нм) на 20% - 30% ниже, чем у микрокристаллического глинозема.

Зернограничная структура: Добавки для спекания (такие как MgO) могут улучшить состояние сцепления границ зерен, уменьшить тепловое сопротивление границ зерен и увеличить значение λ. - Влияние температуры

Фонон-фононное рассеяние: Повышение температуры усиливает нелинейный эффект колебаний решетки, что приводит к укорочению фононного МФП и уменьшению значения λ с ростом температуры. Например, значение λ алюмооксидной керамики может уменьшиться на 30% до 50% в диапазоне от 25 ℃ до 1000 ℃.

Несоответствие теплового расширения: В многофазных композитных материалах разница в коэффициентах теплового расширения между различными фазами может привести к появлению микротрещин, что еще больше снижает значение λ. - Процесс подготовки

Метод спекания: Спекание горячим прессованием (HP) позволяет получить керамику высокой плотности (λ≈ 35 Вт/(м - К)), в то время как керамика, спеченная при атмосферном давлении (APS), имеет более высокую пористость и более низкое значение λ.

Давление формовки: Формовка под высоким давлением может уменьшить дефекты в зеленом теле, улучшить плотность и λ значение керамики после спекания.

Испытания и определение характеристик теплопроводности

Точное измерение теплопроводности алюмооксидной керамики требует стандартизированных методов, и обычно используются такие методы, как:

Метод лазерной вспышки (LFA): Нагрев образца лазерными импульсами и измерение кривой роста температуры на обратной стороне, подходит для быстрого тестирования при средних и низких температурах (RT~1000 ℃).

Метод теплового потока в установившемся состоянии (например, ASTM E1461): Устанавливает стабильный температурный градиент в образце и непосредственно рассчитывает значение λ, подходит для высокотемпературных испытаний (>1000 ℃).

Метод термозонда: подходит для измерения локальной теплопроводности и обычно используется для анализа межфазного термического сопротивления композитных материалов.

Направление инженерного применения и оптимизации

- Типичные сценарии применения

Электронная упаковка: Алюмооксидная керамика с высокой теплопроводностью (λ>30 Вт/(м - К)) используется в качестве подложек или теплоотводов, чтобы соответствовать коэффициенту теплового расширения полупроводниковых приборов.

Теплообменник: Пористая глиноземная керамика (λ≈ 15~20 Вт/(м - К)) сочетает в себе низкую теплопроводность и высокую прочность, подходит для высокотемпературной фильтрации газа.

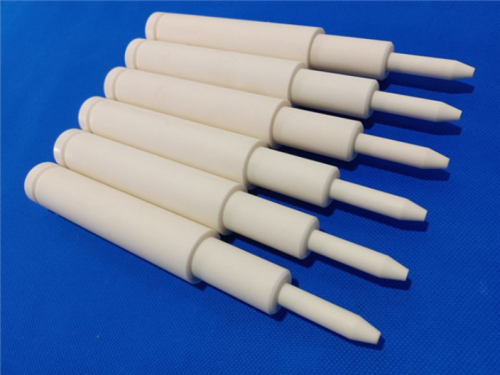

Износостойкие компоненты: Алюмокерамические подшипники требуют баланса между теплопроводностью и механическими свойствами, при этом обычно контролируемое значение λ составляет 20-30 Вт/(м - K). - Стратегия оптимизации производительности

Композит: Добавление фаз с высокой теплопроводностью, таких как вискеры SiC и графен, в композитные материалы позволяет увеличить значение λ до 40-60 Вт/(м - К).

Наноструктурный дизайн: создание многоуровневых структур пор или ориентации зерен для повышения значения λ при сохранении прочности.

Покрытие поверхности: Осаждение металлических слоев (например, Cu, Ag) для формирования структур с градиентной теплопроводностью, улучшающих эффективность межфазной теплопроводности.

Теплопроводность алюмооксидной керамики является основным параметром для ее функционального применения и находится в диапазоне 15~40 Вт/(м - К). Улучшение характеристик может быть достигнуто за счет дизайна материала, управления процессом и композитных методов. В будущем, с повышением требований к тепловому управлению, исследование механизмов и инновации в области применения теплопроводности алюмооксидной керамики будут способствовать расширению ее применения в таких областях, как новая энергетика, электронная информация и аэрокосмическая промышленность.

ПРЕДЫДУЩИЙ:В чем разница между 95 керамикой и 99 керамикой в глиноземной керамике

NEXT:Какие режущие инструменты используются для обработки циркониевой керамики

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Petrochemical ceramic injec...

- Циркониевый керамический стержень на заказ...

- Устойчивость к высоким температурам...

- Какова износостойкость...

- Какова твердость керамики...

- Алюминиево-оксидная керамическая оболочка...

- Каковы основные аспекты...

- Каковы механические про...

- Тепловые свойства циркония...

- Какими свойствами должны обладать...