Как проверить качество заготовок из циркониевой керамики

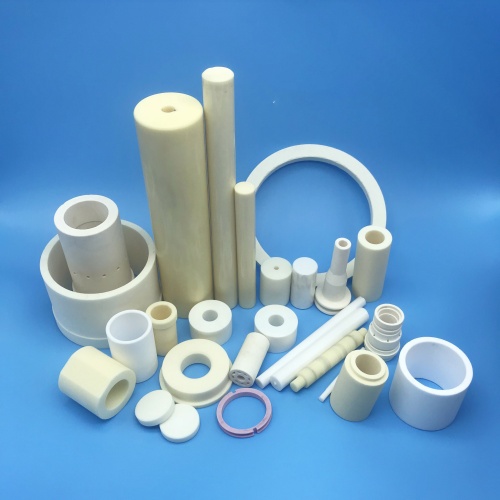

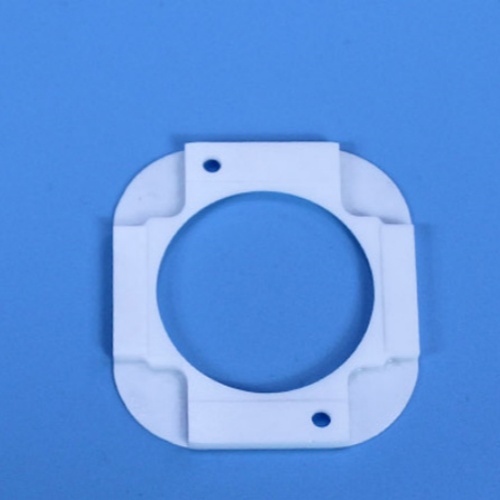

Циркониевая керамика широко используется во многих областях благодаря своим превосходным физическим и химическим свойствам. Для обеспечения их качества необходимо провести ряд строгих испытаний. Ниже приведены подробные методы испытаний:

Проверка качества внешнего вида

- Обработка поверхности: С помощью микроскопа осмотрите поверхность заготовки из циркониевой керамики на предмет наличия царапин, вмятин, частиц и загрязнений. Поверхность должна быть гладкой, без явных дефектов, отвечать требованиям чистоты, не содержать масла и пыли.

- Однородность цвета: Цвет заготовки должен быть однородным, соответствовать образцу или заданному цвету, а разница в цвете должна находиться в заданных пределах.

Определение точности размеров

Используйте точные измерительные приборы, такие как штангенциркули и микрометры, для измерения длины, ширины, толщины и других размеров заготовки, чтобы убедиться, что она соответствует проектным спецификациям.

испытание физических свойств

- Испытание на твердость: Используйте твердомер Виккерса для измерения твердости заготовки, обычно требуя, чтобы твердость циркониевой керамики соответствовала определенным стандартам.

- Испытание на прочность при изгибе: Используйте тестер прочности на изгиб, чтобы оценить максимальное напряжение, которому подвергается заготовка при изгибе, и ее прочность должна соответствовать соответствующим стандартам.

- Испытание на износостойкость: Имитация условий эксплуатации с помощью тестера для определения износостойкости заготовок.

- Определение пористости: в соответствии со стандартом GB/T 25995-2010 для определения пористости, размера, количества и распределения пор в заготовке. Чем ниже пористость, чем меньше и равномернее распределены поры, тем выше производительность.

- Испытание на хрупкость: В соответствии с морфологией вдавливания твердости по Виккерсу, хрупкость оценивается одновременно с испытанием твердости. Размер фиксированной нагрузки может быть градуирован для оценки или определения размера хрупкой нагрузки.

Испытание химических свойств

- Испытание на коррозионную стойкость: Поместите заготовку в определенную химическую среду, например, в растворы кислот или щелочей, чтобы проверить ее коррозионную стойкость.

- Испытание на химическую стабильность: При высоких температурах и других условиях оцените химическую стабильность заготовки, чтобы убедиться, что она не претерпевает химических изменений в процессе эксплуатации.

Другие тесты производительности

- Определение диэлектрической проницаемости: Измерьте диэлектрическую проницаемость подложки заготовки, обычно более 30.

- Испытание на падение стального шарика: С помощью стального шарика весом 20 г упадите с высоты 50 см в центр заготовки диаметром 10 мм и положите ее на жесткий плоский мрамор. После трех операций на заготовке не должно быть трещин.

- Проверка твердости карандаша: С помощью тестового карандаша Mitsubishi нанесите 5 штрихов на поверхность заготовки под давлением 750gf и углом 45°, каждый длиной 10 мм, не требуя постоянной вмятины на поверхности.

Обнаружение микроструктуры

С помощью технологии рентгеновской дифракции анализируется зерновая структура заготовки для оценки ее механических свойств и долговечности.

Обнаружение внутренних дефектов

- Акустический контроль: использование приборов акустического контроля для проведения вибрационных испытаний заготовок с целью выявления наличия и расположения внутренних дефектов и трещин.

- Обнаружение с помощью инфракрасного тепловизора: С помощью инфракрасной тепловизионной камеры заготовка получает тепловое изображение для обнаружения аномальных распределений температуры и проблем теплопроводности.

Благодаря вышеперечисленным методам комплексного тестирования можно гарантировать качество заготовок из циркониевой керамики, что позволяет им демонстрировать превосходные эксплуатационные характеристики в практическом применении.

ПРЕДЫДУЩИЙ:Как определить качество глиноземной керамики

NEXT:Как керамические фланцы работают в условиях экстремальных температур

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Petrochemical ceramic injec...

- Циркониевый керамический стержень на заказ...

- Устойчивость к высоким температурам...

- Какова износостойкость...

- Какова твердость керамики...

- Алюминиево-оксидная керамическая оболочка...

- Каковы основные аспекты...

- Каковы механические про...

- Тепловые свойства циркония...

- Какими свойствами должны обладать...