미세 결정 유리 세라믹 소재를 정밀 가공하는 방법

미결정 유리 세라믹 는 유리의 가공성과 세라믹의 높은 강도 및 경도를 결합한 첨단 복합 소재입니다. 항공우주, 전자, 바이오메디컬, 에너지 등의 분야에서 널리 사용되고 있습니다. 하지만 높은 경도와 취성으로 인해 정밀 가공이 어렵고 특수 가공 기술과 장비를 사용해야 합니다. 、

1, 처리 전 준비

- 재료 선택 및 전처리:

-미결정 유리 세라믹의 구성과 결정 구조는 가공 특성에 큰 영향을 미칩니다. 일반적으로 특정 용도에 따라 적합한 재료를 선택해야 합니다.

-가공 전에 재료는 경도를 낮추고 가공 성능을 향상시키기 위해 열처리를 거쳐야 합니다.

-추가 가공이 필요한 미결정 유리 세라믹의 경우, 이때 재료 경도가 낮기 때문에 일반적으로 결정화 전에 대부분의 가공이 완료됩니다. - 장비 및 도구 준비:

-고정밀 CNC 공작 기계, 정밀 측정 도구, 특수 가공 도구가 필요합니다.

-일반적인 공구 재료로는 고속강과 경질 합금강이 있습니다.

2, 주요 처리 기술

- 가공:

-절단 속도: 세라믹 표면에 작은 균열이 생기지 않도록 낮은 절단 속도(예: 분당 100회전 이상)를 사용합니다.

-이송 속도: 가공 정확도를 보장하기 위해 0.05~0.13mm/r 사이에서 제어됩니다.

-공구 선택: 경질 합금강 커팅 헤드가 더 나은 결과를 제공합니다.

-냉각 방법: 열 손상을 방지하기 위해 수냉식 냉각을 사용합니다. - 밀링:

-작동 속도: 단단한 합금 공구를 사용하여 50-60rpm의 느린 속도로 작동합니다.

-이송 속도 및 절단 깊이: 이송 속도: 이송 속도는 0.03-0.4mm/r이며 절단 깊이는 3mm를 넘지 않습니다.

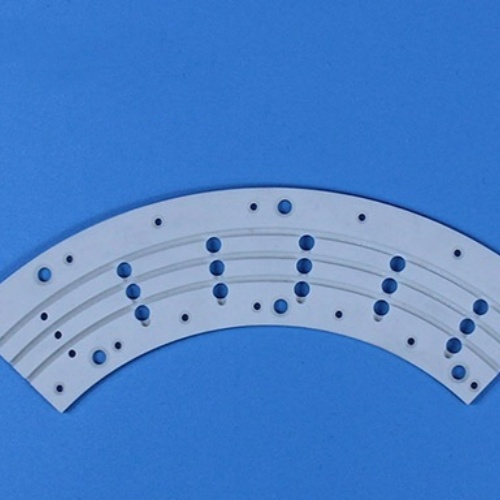

-밀링 커터 선택: 소형 밀링 부품의 경우 칩 홈이 2개인 밀링 커터가 칩 홈이 4개인 밀링 커터보다 성능이 더 우수합니다. - 드릴링 기술:

-작은 구멍 사전 드릴링: 큰 구멍을 뚫을 때는 먼저 약 1.5mm의 작은 구멍을 뚫고 원뿔형 표면을 뚫어 뚫을 때 주변이 무너지지 않도록 합니다.

-비트 선택: 고속 강철, 카바이드 비트 또는 카바이드 튀김 반죽 트위스트 비트를 사용할 수 있습니다. - 연삭 처리:

-연삭 휠 선택: 제품의 정밀한 형상을 유지하고 수명이 긴 다이아몬드 연삭 휠을 연삭 가공에 사용합니다.

-냉각 방법: 열로 인한 재료 손상을 방지하기 위해 연삭 공정 중에 냉각수를 사용합니다. - 폴리싱 기술:

-연마 분말 선택: 알루미나 또는 세리아 폴리싱 파우더를 사용합니다.

-연마 공정: 두께 6mm의 얇은 접착 천에 약 15분간 미세 가공하여 최대 0.5μm의 표면 마감을 구현합니다.

3, 처리 후 처리

- 열처리:

-가공된 미세 결정 유리 세라믹은 일반적으로 가공 스트레스를 제거하고 재료 강도와 인성을 개선하기 위해 열처리가 필요합니다.

-열처리 공정에는 핵 형성과 결정화의 두 단계가 포함됩니다. - 품질 검사:

-정밀 측정 도구를 사용하여 가공된 부품의 치수와 표면 품질을 검사합니다.

-가공 정확도와 품질을 보장하기 위해 균열 및 긁힘과 같은 결함을 확인합니다.

미세결정 유리 세라믹의 정밀 가공은 기술적 도전일 뿐만 아니라 예술이기도 합니다. 정교한 장인 정신과 첨단 가공 기술을 통해 이 고성능 소재를 다양한 정밀 부품으로 가공하여 기술 진보와 산업 발전에 기여할 수 있습니다.

브루드세라믹스는 알루미나 세라믹, 지르코니아 세라믹, 질화규소 세라믹, 질화 알루미늄 세라믹, 실리콘 카바이드 세라믹, 탄화붕소 세라믹, 바이오 세라믹, 가공 가능한 세라믹 등 다양한 고품질 석영 유리를 공급 및 판매합니다. 다양한 세라믹 제품의 맞춤형 요구 사항을 충족할 수 있습니다.

태그: 탄화붕소 세라믹