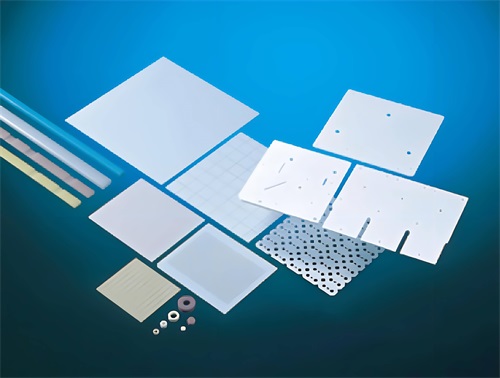

窒化ケイ素セラミック基板とは?

窒化ケイ素セラミック基板は、主に窒化ケイ素粉末から作られています。この材料は、混合、ボールミル、脱泡、押し出し成形、スタンピング、パウダーコーティング(粉末噴霧)、接着剤除去、焼結、粉末洗浄、エッジ研削、スキャン、研削、超音波洗浄、スピン乾燥、レーザー切断、品質検査など、準備工程で一連の複雑な工程を伴います。

混合段階では、窒化ケイ素粉末と酸化イットリウム粉末は有機添加物と混合される。次に、これらの原料をさらに混合し、ボールミリング工程で粉砕する。ボールミリングは、一次ボールミリングと二次ボールミリングに分けられる。一次ボールミルは固体原料と液体原料を混合することを目的とし、二次ボールミルはスラリーをより細かく混合・粉砕することを目的とする。さらに、PVB樹脂(バインダー)、ポリエチレングリコール、フタル酸ジエチル(可塑剤)などの物質がスラリーに添加される。ボールミル後、脱泡剤によってスラリー中の気泡を除去し、鋳造に適した一定のコロイド粘度を持つ鋳造用スラリーを調製する。

窒化ケイ素セラミック基板は、その高い熱伝導性と機械的特性により、ワイドバンドギャップ半導体デバイスの基板材料として徐々に好まれるようになってきている。この材料は、熱膨張係数が第3世代の半導体基板SiC結晶材料と類似しているため、マッチングがより安定し、高周波、高圧、高温などの作業シナリオに特に適しています。