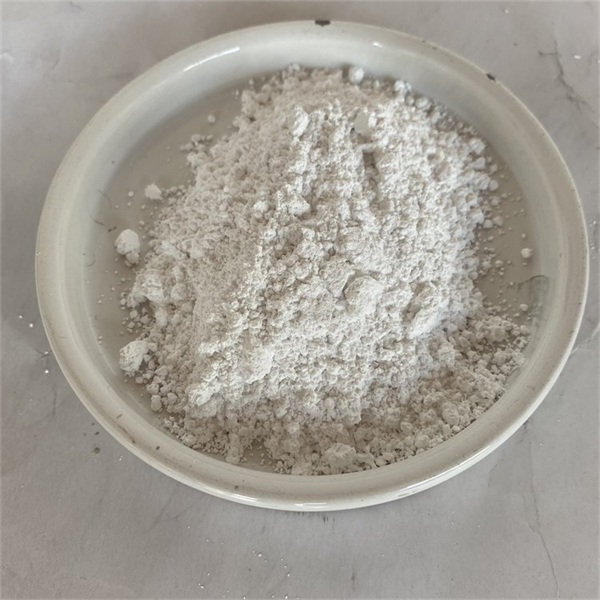

窒化アルミニウム粉末の調製方法にはどのようなものがあるか

窒化アルミニウム(AlN), 優れた性能を持つ新種のセラミック材料として、高い熱伝導率、良好な電気絶縁性、シリコンとの適合性が高い熱膨張係数、優れた機械的特性により、電子、電力、航空宇宙などの分野で広く利用されている。そして、これらの優れた性能はすべて、その源である高品質な窒化アルミニウム粉末に端を発している。.

窒化アルミニウム粉末の主な調製方法

窒化アルミニウム粉末の調製方法には様々な手法があり、主に直接窒化法、炭素熱還元法、自己伝播高温合成法、化学気相成長法が含まれる。異なる方法で製造された粉末は、純度、粒子径、形態、コストの面でそれぞれ長所と短所を有している。.

- 直接窒化法

原理:高純度アルミニウム粉末を高温(800~1500℃)で窒素またはアンモニアと直接反応させ、窒化アルミニウムを生成させる。.

反応式:2Al + N₂ → 2AlN

利点:プロセスが単純、原料の入手が容易、比較的低コスト、工業的な大規模生産に適している。.

欠点:反応は制御が困難な強い発熱反応であり、アルミニウム粉末が容易に溶融・凝集を起こすため、製品の粒度分布が広くなり、深刻な凝集が生じる。長時間の粉砕・研磨を必要とするため、不純物が混入する可能性がある。. - 炭素熱還元法

原理:酸化アルミニウム(Al₂O₃)と炭素粉末(C)を原料とし、高温窒素雰囲気(1400-1800℃)中で酸化アルミニウムの炭素還元と同時窒化により窒化アルミニウムを調製する。.

反応式:Al₂O₃ + 3C + N₂ → 2AlN + 3CO

利点:高純度、均一な粒子径、良好な焼結活性を備えた球状または準球状の粉末を得ることができる。現在、国内外を問わず高性能窒化アルミニウム粉末を調製する主流の方法である。.

欠点:反応温度が高いこと、エネルギー消費量が多いこと、厳密なプロセス制御が求められること、残留炭素の除去が主要な課題である。. - 自己伝播型高温合成法(SHS)

原理:アルミニウム粉末と窒素ガスの反応によって放出される膨大な熱を利用し、燃焼波の形で反応が自己持続的に進行し、瞬時に窒化アルミニウムを合成する。.

利点:極めて低いエネルギー消費、高速な反応速度、高い生産効率。.

欠点:反応プロセスが激しく、生成物には多孔質構造と低純度が見られ、さらに微粉末を得るには追加加工が必要となるため、バッチ安定性の管理が困難である。. - 化学気相成長(CVD)およびその他の先進的な方法

原理:アルミニウムと窒素を含む気体前駆体(AlCl₃やNH₃など)を利用することで、高温下で気相化学反応が生じ、基板表面または空間上に超微細かつ高純度の窒化アルミニウム粉末が凝縮される。.

利点:本粉末は極めて高い純度、微細な粒子径、均一な粒径分布、および制御可能な形態を有している。.

欠点:高価な装置、複雑な技術、低出力、高コストであり、主に実験室研究や粉末に特殊な要求がある分野で使用される。.

高品質な窒化アルミニウム粉末が重要な理由:用途、利点、およびソリューション

使用方法にかかわらず、最終的な目標は下流工程の用途ニーズを満たす「適格な」粉末を得ることである。.

主な応用分野:

電子パッケージングおよび熱管理材料: 窒化アルミニウムの最大の応用市場である。高熱伝導性セラミック基板、絶縁シート、ヒートシンクなどの製造に使用され、高出力LED、IGBTモジュール、5G RFデバイス、レーザーなどに広く採用されている。チップで発生する熱を迅速に放散し、機器の安定動作を確保する役割を担っている。.

構造用セラミック部品: その高い硬度、耐食性、耐熱性を活用し、るつぼや耐摩耗部品などを製造する。.

複合材料補強フェーズ: 金属、ポリマー、またはセラミックマトリックスに熱伝導率と機械的特性を向上させるための補強材として添加される。.

製品の利点と解決された問題:

高い熱伝導率(放熱のボトルネックを解決): 窒化アルミニウムセラミックスの熱伝導率の理論値は320 W/(m・K)と極めて高く、これは酸化アルミニウムの8~10倍に相当する。これにより、現代電子機器の小型化・高出力化に伴う「熱管理問題」を効果的に解決できる。.

信頼性の高い電気絶縁(回路の安全性を確保): 効率的に熱を放散しつつ、良好な電気絶縁を維持することで、回路システムの安全性と安定性が確保される。.

熱膨張係数の整合(熱応力の低減): その熱膨張係数(4.5 × 10⁻⁶/°C)はシリコン(3.5 × 10⁻⁶/°C)に非常に近く、これによりチップと基板間の熱応力を大幅に低減し、パッケージングの信頼性を向上させることができる。.

顧客実例(匿名)

事例の背景:ある著名なパワー半導体メーカーは、次世代電気自動車向けIGBTモジュールの電力密度を、従来のアルミナ基板の限られた放熱能力のため、これ以上向上させることができなかった。.

発生した問題:複数の窒化窒素アルミニウム粉末を試験したところ、焼結後の熱伝導率が基準を満たさないか、粉末の均一性が悪いために鋳造中に亀裂が発生し、歩留まりが低くなった。.

当社のソリューション:高純度で粒径分布が狭い窒化アルミニウム粉末(D50粒子径1.0μm)を推奨し、対応する焼結助剤の提案を提供します。.

達成効果:当社粉末の使用後、顧客は熱伝導率180 W/(m・K)を超えるセラミック基板の製造に成功しました。IGBTモジュールの電力密度は301%以上向上し、生産歩留まりは95%以上で安定を維持。これにより新製品発売を強力に支援しました。.

直接窒化から精密な炭素熱還元まで、窒化アルミニウム粉末の製造プロセスは高純度・微細粒子・低コスト化に向けて絶えず進化している。優れた技術力と安定した品質を備えた粉末サプライヤーの選択こそが、製品性能のボトルネックを突破し市場競争に勝つための鍵である。.

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス