アルミナ・セラミック・アームの用途は?

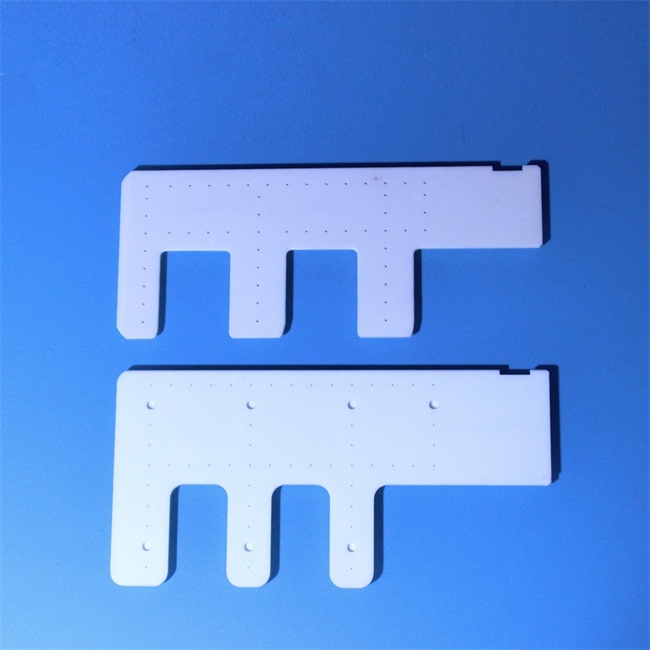

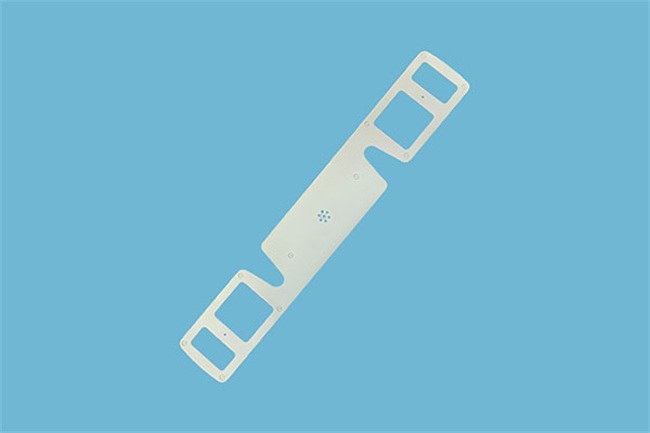

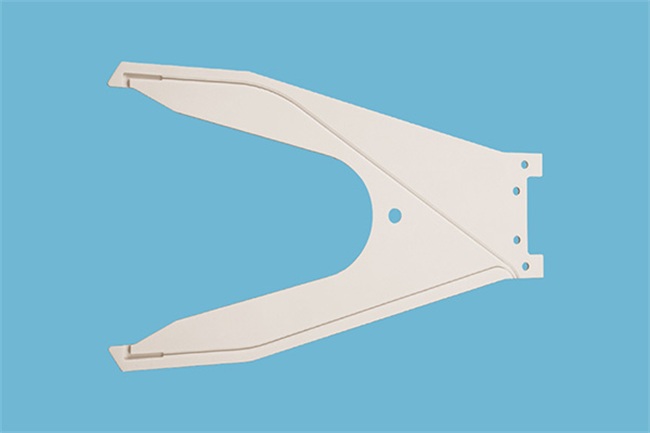

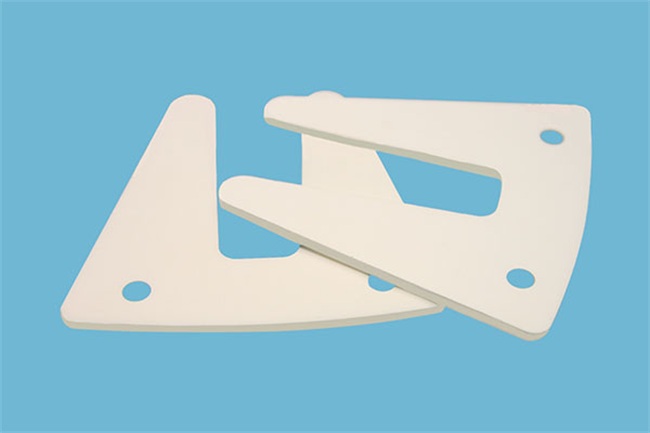

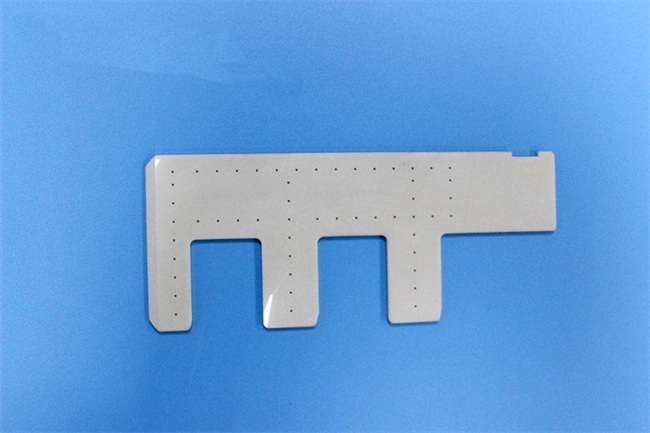

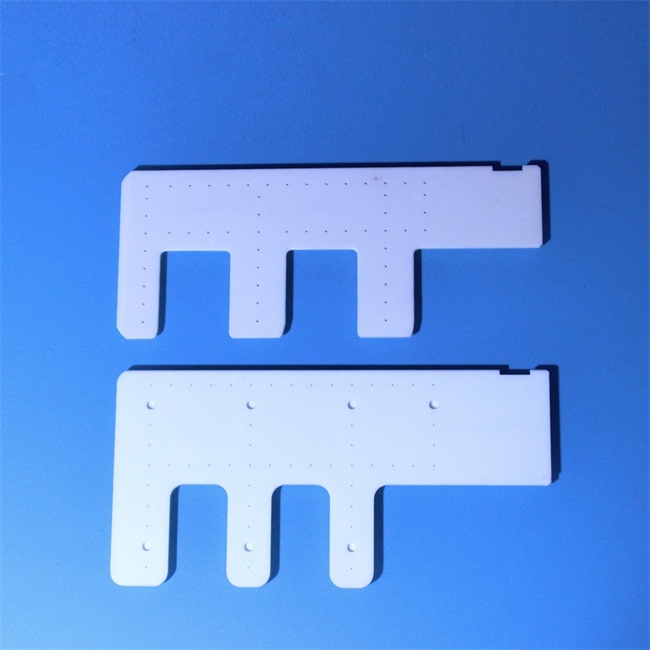

インテリジェント・マニュファクチャリングとハイエンド・マニュファクチャリングの分野で、 アルミナセラミックアーム高純度アルミナセラミックスをコア材とするこの種のマニピュレーターは、精密加工や構造最適化を通じて、半導体、新エネルギー、重工業、医療など多くの分野で、かけがえのない価値を発揮しています。高純度アルミナセラミックスをコア材とするこの種のマニピュレーターは、精密加工や構造の最適化を通じて、半導体、新エネルギー、重工業、医療など多くの分野でかけがえのない価値を発揮しています。

半導体製造:クリーン環境における精密ハンドリングのエキスパート

業界のペインポイント 半導体ウェハー製造には、極めて高い環境清浄度が要求される。メタルアームは摩擦により金属イオン汚染を起こしやすく、ウェーハの歩留まりを低下させます。同時に、高温プラズマエッチング環境は、材料の耐熱性に厳しい課題をもたらします。

解決策

抗汚染特性: アルミナセラミックアームの表面は滑らかで、硬度はモース9に達し、粒子はウェハーと接触しても脱落せず、化学的慣性が強く、金属イオンの放出を避けることができる。例えば、ウェハーハンドリング工程では、表面粗さをミクロンレベルで制御することで、長期使用後もウェハーに傷がつかないようにすることができます。

高温耐性: アルミナセラミックアームは、1600℃での安定した動作をサポートし、プラズマエッチング、化学気相成長(CVD)およびその他の高温プロセスに適しています。ある半導体企業の測定データによると、アルミナセラミックアームを使用した後、装置の故障率は40%減少し、ウェーハの歩留まりは15%向上した。

真空適合性: 気密性設計により、真空環境下でのウェーハ透過要求を満たすことができ、リソグラフィ装置やイオン注入装置などの中核装置に広く使用されています。

新エネルギー分野:腐食環境における長寿命ソリューション

業界のペインポイント リチウム電池の製造において、電解液は金属材料に対して腐食性が高く、従来の金属アームは頻繁に交換する必要があり、ダウンタイムコストが増加する。同時に、電解液の揮発によって発生する静電気は粉塵を吸収しやすく、電池の安全性に影響する。

解決策

耐食性: アルミナセラミックスは、塩酸や水酸化ナトリウムのような強酸や強塩基に対して優れた耐性を持っています。電解液環境での寿命は金属アームの3倍以上に達する。あるパワー電池メーカーのフィードバックによると、セラミックアームを使用した後、装置のメンテナンスサイクルが月1回から四半期に1回に延びたという。

静電気防止デザイン: 表面にテフロン帯電防止コーティングを施すことで、摩擦係数は0.05~0.15と低くなり、静電気の発生を効果的に抑えることができる。実験によると、このコーティングは100000回以上の摩擦に耐えることができ、剥がれ落ちることなく、取り扱い中のホコリの吸着を確実に防ぐことができる。

高精度の位置決め: CNC工作機械は仕上げに使用され、繰り返し位置決め精度は±0.005mmに達し、リチウム電池の極積層、巻線、その他の工程におけるミリメートルレベルの精度要件を満たす。

重工業シナリオ:過酷な条件下でも安定した実行者

業界のペインポイント 製鉄所では高温の溶鉄が衝突し、ガラス溶解炉では強力な腐食性ガスが発生するなど、過酷な環境は金属アームの変形や故障につながる。従来の耐熱鋼製部品は頻繁に交換する必要があり、安全上のリスクとコストが増加する。

解決策

耐熱衝撃性: アルミナセラミックスは熱膨張係数が小さく、-50℃から1600℃の広い温度範囲で寸法安定性を維持できる。ある鉄鋼企業の実測によると、セラミック製アームは溶けた鉄の近くで1500℃の温度で2000時間変形することなく連続作業できるが、金属製アームは500時間しかもたない。

高強度構造: 曲げ強度は250Mpaに達することができ、ホットプレス製品は500MPaに達することができ、ホットメタルの衝撃に耐えることができます。例えば、連続鋳造機の金型振動システムでは、セラミックアームが従来の金属棒に取って代わり、設備のダウンタイムを60%短縮します。

軽量設計: セラミックアームの密度は金属の1/3であるため、設備負荷が軽減され、操作の柔軟性が向上します。ガラス溶解炉の再生マニピュレーターにおいて、セラミックアームは装置のエネルギー消費を20%削減します。

医療機器:生体適合性と精密操作の完璧な組み合わせ

業界のペインポイント 同時に、低侵襲手術では器具のミクロン精度が問われる。

解決策

生体適合性: アルミナ・セラミックは人体組織との生体親和性に優れ、移植後に炎症反応を起こしにくい。人工関節の分野では、セラミックヘッドとモルタルの組み合わせの摩耗率は、金属ポリエチレンの組み合わせの1/200に過ぎず、耐用年数は20年以上に延長される。

高精度加工: 超精密研削技術により、直径0.1mmのマイクロパイプを製造することができ、脳神経外科、眼科などの高精度手術のニーズに応えることができる。例えば、ある医療ロボット企業がセラミックアームを採用したところ、手術の位置決め誤差が0.1mmから0.01mmに減少した。

パーソナライズされたカスタマイズ: 3DプリンティングとCNC関節加工をサポートし、患者の解剖学的構造に応じてアームの形状をカスタマイズできるため、手術の快適性と成功率が向上する。

航空宇宙:軽量化と高強度のダブルブレイクスルー

業界のペインポイント 宇宙船のマニピュレーターは、極端な温度と強い放射線の環境下で長時間働く必要があります。従来の金属材料は疲労破壊を起こしやすく、重量の増加はペイロードに影響します。

解決策

軽量というアドバンテージ: セラミックアームの密度は3.9g/cm ³で、チタン合金の1/2しかないため、マニピュレーターの重量を大幅に減らすことができます。火星探査機のサンプリングマニピュレータでは、セラミックアームを使用することで、曲げ強度はそのままに、全体の重量を30%軽量化することができました。

耐放射線性: アルミナセラミックスは、γ線や中性子線に対する耐性に優れており、原子力発電所の保守や宇宙ステーションの保守、その他の放射線環境に適しています。実験によると、10年間の宇宙放射線照射後、セラミックアームの強度は5%しか低下しないのに対し、金属アームの強度は30%低下する。

高信頼性設計: 有限要素解析により構造を最適化し、応力集中箇所を減らし、-100℃から200℃の温度範囲でマニピュレーターの安定した動作を保証する。人工衛星の軌道上試験では、セラミックアームの故障率は0であるのに対し、金属アームの故障率は年間2%であった。

アルミナセラミックアームの幅広い応用は、汚染、腐食、高温などの場面で従来の金属アームの性能のボトルネックを解決するだけでなく、軽量、高精度、生体適合性などの特徴を通じて、より効率的、低コスト、安全な方向で半導体、新エネルギー、医療などの産業の発展を促進する。

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス