セラミックフランジの高温耐性

石油化学、半導体製造、ガラス加工、冶金、新エネルギーなどの高温産業分野において、設備接続部品の高温耐性性能は、生産の安全性、効率性、コストに直接関わる。従来の金属フランジは、極端な温度下で変形、酸化、クリープ、シール不良などの問題が生じやすい。しかし、, セラミックフランジ, 優れた耐熱性を備えたセラミックフランジは、高温産業用途における理想的な選択肢となりつつあります。カスタム石英製品の専門メーカーとして、当社は世界中の顧客に高性能なセラミックフランジソリューションを提供し、高温環境における技術的課題を効果的に解決します。.

セラミックフランジの高温耐性の核心的利点

- 優れた耐熱安定性

セラミックフランジは高純度アルミナ、ジルコニアまたは石英セラミック材料で製造され、1200℃から1600℃の高温環境下で長期間安定して作動可能であり、短時間の耐熱ピークは1800℃に達する。 その熱膨張係数は極めて低く(通常0.5-1.0×10⁻⁶/°C)、金属材料よりもはるかに低い。急激な温度変化下でも寸法安定性を維持でき、熱膨張・収縮によるシール不良を回避できる。. - 優れた耐熱衝撃性

高度な材料配合と焼結プロセスにより、当社のセラミックフランジは優れた耐熱衝撃性を有し、急激な温度変化にもひび割れを起こさずに耐えられます。例えば半導体拡散炉の用途では、セラミックフランジは室温から1000℃までの急激な加熱プロセスに耐えながら安定した性能を維持します。. - 高温における化学的安定性

セラミック材料は高温下においてほとんどの酸、アルカリ、腐食性ガスに対して極めて強い耐性を示し、金属のように高温酸化や腐食を受けない。化学工業や冶金工業における腐食性高温環境に特に適している。.

製品の適用シナリオと問題解決能力

半導体製造装置

- アプリケーションのシナリオ: 拡散炉、CVD反応室、エピタキシャル成長システム向け高温接続部品

- 問題解決: ウエハーの金属汚染を回避し、安定した真空シールを提供し、急激な熱サイクルに耐える

当社のソリューション:高純度アルミナフランジ、表面研磨仕上げ(Ra≤0.2μm)により、汚染のない伝達を保証します。

- ガラス加工産業

- 適用シナリオ:ガラス炉の出口、成形装置の接続点

- 問題解決:溶融ガラス(1300~1600℃)の高温に耐え、接合部での変形による漏れを防止する

当社のソリューション:優れた耐熱衝撃性を備えた、カスタムサイズのジルコニア強化セラミック製フランジ

- 化学および石油産業

- 適用シナリオ:高温反応容器、分解炉、および触媒装置用の接続システム

- 問題解決:高温腐食性媒体による浸食に耐え、頻繁な交換によるダウンタイム損失を回避する

当社の解決策:耐食性セラミックコーティングフランジにより、耐用年数を3~5倍延長

- 新エネルギー分野

- 適用シナリオ:固体電池製造装置、水素エネルギーシステムの高温部品

- 問題解決:高温環境下における新エネルギー材料合成の安定性と安全性の維持

当社のソリューション:強度と耐熱性を兼ね備えた複合構造セラミックフランジ

なぜ当社のセラミックフランジ製品を選ぶのか

- 材料科学における専門的能力

当社は特殊セラミックスの研究開発において15年以上の実績を有しています。材料科学研究所と連携し、セラミックスの配合を継続的に最適化するとともに、様々な応用環境向けの専用材料システムを開発しています。. - 精密製造技術

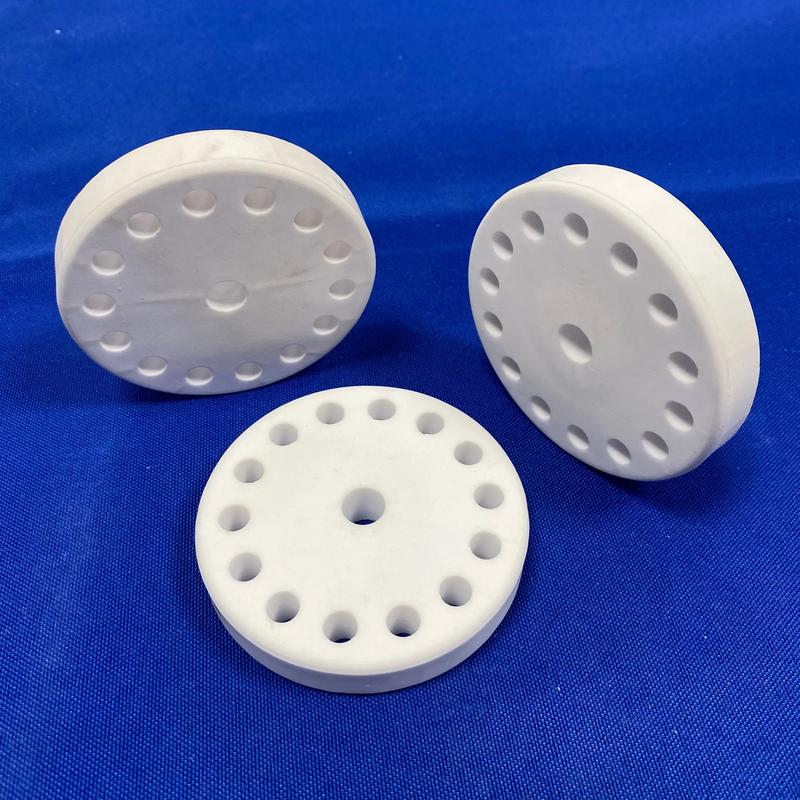

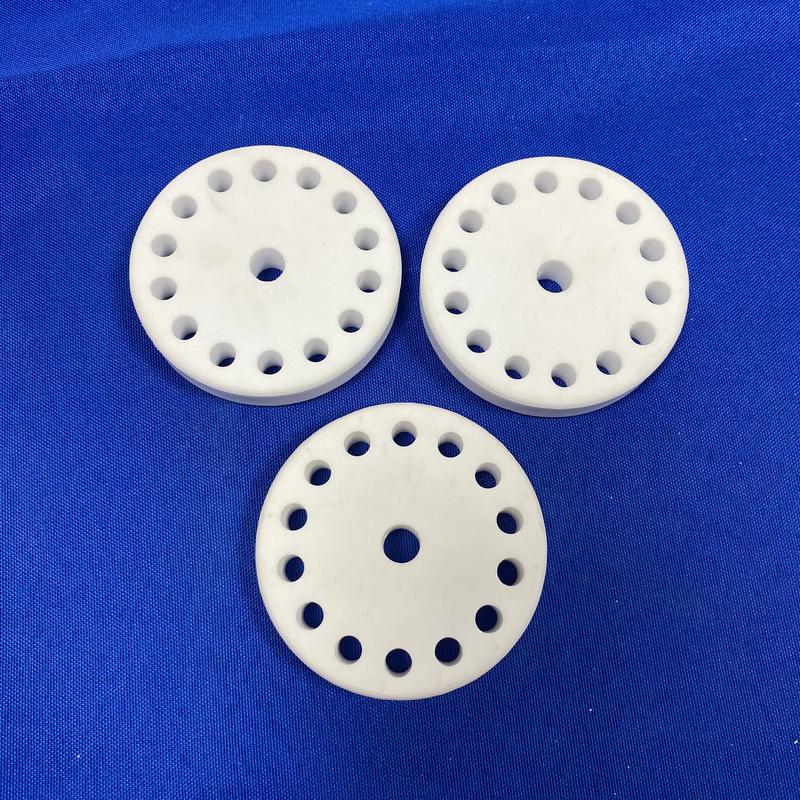

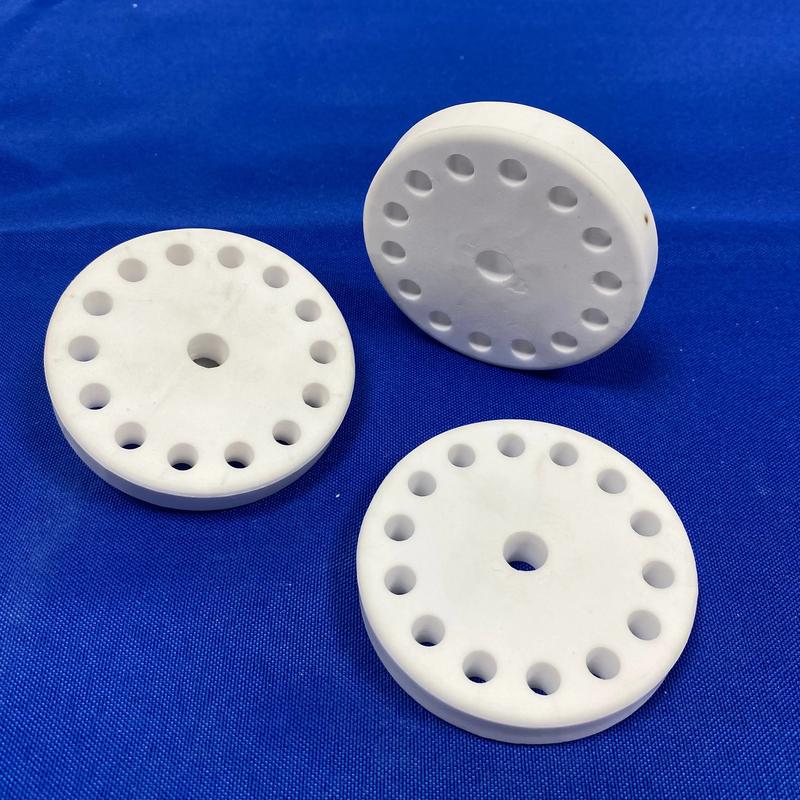

等方性プレス成形と精密焼結プロセスを採用し、製品の均一な密度と正確な寸法を確保する

加工精度は±0.01mmに達し、高精度機器の組立要求を満たす

お客様の要求に応じて、不規則な形状の穴や特殊なスロットなどの設計を含む、カスタマイズされた複雑な構造を提供できます。 - 厳格な品質管理システム

各ロットの製品は、以下の試験を実施済みです:

- 高温性能試験:模擬実使用温度条件下における長期安定性試験

- シール性能試験:ヘリウム質量分析法によるリーク検出で真空シールを保証

- 寸法精度検証:三次元測定機による実物大検査

- 材料純度分析:XRF/XRD分析により、材料が基準を満たしていることを保証します

顧客事例検証

事例1:欧州の半導体製造装置メーカー

課題: ある著名な半導体装置メーカーの拡散炉システムのステンレス鋼製フランジは、1350℃の作動温度下で変形し、真空度の低下と金属汚染の問題を引き起こした。.

当社のソリューション: 当社はカスタマイズされた高純度アルミナセラミックフランジを提供し、シール溝の設計を最適化し、冷却チャネルを追加します。.

結果: システムの真空度は2桁向上し、製品汚染率は90%減少、フランジ寿命は従来の6ヶ月から3年以上へと延長された。.

事例2:米国特殊ガラスメーカー

課題: ガラス繊維生産ラインにおいて、炉出口の接続点の温度は1450℃に達する。従来のフランジは月次交換が必要であり、頻繁な操業停止と高い保守コストを招いている。.

当社のソリューション: 多層複合構造のセラミックフランジを設計し、内層には耐熱性セラミックを用い、外層には断熱層を追加する。.

結果: メンテナンスサイクルは18ヶ月に延長され、年間メンテナンスコストは65%削減され、生産ライン稼働率は12%向上した。.

事例3:アジアの新エネルギー材料企業

課題: 固体電解質材料の高温合成装置において、接続部品は1200℃の水素環境下で脆化や破損を起こしやすい。.

当社のソリューション: 水素環境向けに特化した抗酸化セラミックフランジを開発し、粒界構造設計を最適化する。.

結果: 連続運転時間は300時間から2,000時間以上に延長され、製品バッチの安定性が大幅に向上しました。.

今日のますます要求が厳しくなる高温産業用途において、セラミックフランジの選定は個々の部品の性能に関わるだけでなく、システム全体の信頼性、安全性、経済性に直接影響を及ぼします。特殊セラミックス分野における深い技術蓄積とグローバルなサービス経験をもとに、当社は優れた耐熱性、長寿命、より有利な総合コストを特徴とするセラミックフランジソリューションをお客様に提供することに尽力しています。.

製品のご使用中に高温環境で遭遇した問題や課題は何ですか?ぜひメッセージをお寄せいただき、当社とご意見交換ください

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス