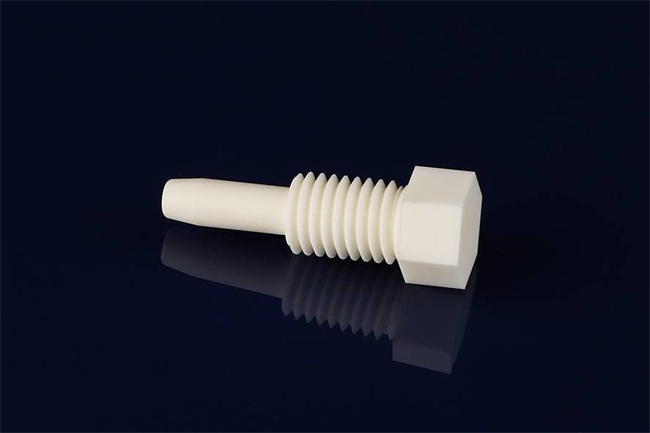

セラミック・スクリューと他のスクリューの違い

産業界や日常生活に欠かせないファスナーとして、ねじは接続、固定、支持に重要な役割を果たしている。しかし、材質が異なれば、ねじの性能、使用場面、解決すべき問題にも大きな違いがあります。

素材と製造工程:根本原因がパフォーマンスを決定する

- セラミックスクリュー:無機非金属材料の革新

セラミック・スクリュー は、ジルコニア、アルミナ、窒化ケイ素などの高度なセラミック材料で作られており、精密金型成形または静水圧プレス技術によって製造されます。その製造工程では、材料の密度と結晶粒構造を確保するために、焼結温度と雰囲気を厳密に管理する必要があります。例えば、ジルコニアセラミックスの場合、1500℃以上の高温で焼結させ、正方晶の結晶構造を形成させる必要があります。 - 金属ネジ:伝統産業の礎

金属ねじは、炭素鋼、ステンレス鋼、アルミニウム合金などの金属から作られ、冷間圧造、線材圧延、熱処理などの工程を経て成形される。成熟した産業チェーンと低コストに長所があるが、金属材料の導電性、熱伝導性、腐食しやすさが特定の場面で弱点となっている。 - プラスチック・スクリュー:軽量と断熱の代表

プラスチックねじは、ナイロンやポリテトラフルオロエチレン(PTFE)などのエンジニアリングプラスチックを素材とし、射出成形によって製造される。軽量で絶縁性に優れているため、電子分野で広く使用されているが、プラスチックのクリープや融点が低いため、高温や高応力環境での使用には限界がある。

コアの性能比較:違いがアプリケーションを決定する

- 高温・低温耐性性能

セラミック製スクリュー:ジルコニア・セラミックスは、800℃の高温でも構造的安定性を維持し、モース硬度は9で、耐摩耗性は金属をはるかに上回る。例えば、航空機エンジンのタービンブレードの固定では、高温軟化による接続不良を避けるため、金属ねじの代わりにセラミックねじを使用することができる。

金属製のネジ:通常の炭素鋼は400℃を超えると強度が著しく低下し、ステンレス鋼は高温に強いが高価である。

プラスチックねじ:ナイロン素材は120℃を超えると軟化するため、低温環境のみに適している。

ソリューションのシナリオ高温産業機器、航空宇宙エンジン、石油化学パイプライン接続。 - 絶縁・防磁性能

セラミック製ネジ:室温で最大10 ¹⁵Ω- cmの抵抗率を持ち、電流を効果的に絶縁し、電気火花による爆発を防ぐことができます。医療用MRI装置では、セラミックねじの非磁性特性が磁場の干渉を回避し、画像精度を確保します。

金属製のネジ:導電性は短絡の危険があり、磁性材料(フェライト系ステンレス鋼など)は精密機器に干渉する可能性がある。

プラスチック製のネジ:絶縁されているが、静電気を帯びやすく、プラスチック(PVCなど)の中には可塑剤を含むものがあり、電子部品を汚染する恐れがある。

ソリューションシナリオ:電子機器ケーシング、高圧送電鉄塔、医療用画像機器。 - 耐食性および耐酸化性

セラミック・スクリュー:ジルコニアは強酸や強塩基と反応せず、塩水噴霧環境では金属製ねじの10倍以上の寿命に達する。例えば、オフショアプラットフォームのセンサーの固定では、セラミックネジは海水の腐食に耐えることができ、メンテナンスコストを削減することができます。

金属ネジ:ステンレス鋼は耐食性に優れているが、塩化物イオンの環境では孔食が発生する可能性がある。炭素鋼の場合、保護のために亜鉛メッキやコーティングを施す必要があり、工程が複雑になる。

プラスチック製のネジ:PTFE素材は耐食性に優れるが、耐紫外線性に劣り、屋外で使用すると経年劣化やクラックが発生しやすい。

ソリューションシナリオ:化学反応容器、海洋工学、食品加工機器。 - 機械的特性と耐衝撃性

セラミック製のネジ:引張強度は800MPaに達するが、脆いため耐衝撃性が弱い。構造設計(中空構造など)を最適化することで、靭性を向上させることができる。

金属製のねじ:炭素鋼は、400〜1200MPaの引張強さと優れた延性と耐衝撃性を持っており、動的な負荷シナリオに適しています。

プラスチックねじ:引張強度が50~100MPaしかないため、クリープしやすく、軽負荷の静的接続にしか適さない。

ソリューションシナリオ:自動車シャーシの固定(金属ねじ)、電子機器の軽量接続(セラミックねじ)、低応力装飾部品(プラスチックねじ)。

アプリケーションのシナリオと典型的なケース

- 航空宇宙過酷な環境における信頼性の高い選択肢

ケースある種のロケットエンジンのノズルはジルコニアセラミックネジで固定されているが、このネジは3000℃のガスフラッシング下でも接続強度を維持し、金属ネジの3倍の寿命を持つ。

メリット耐熱性が高く、熱膨張係数の違いによる応力集中がない。 - 医療機器:安全と衛生の二重保証

症例:この整形外科手術用ロボットは、ロボットアームの固定に窒化ケイ素セラミック製ネジを使用しており、金属製ネジによるアレルギー反応の可能性を回避し、134℃の高温高圧滅菌に耐えることができる。

利点非磁性、優れた生体適合性。 - 電子通信:小型化と干渉防止要件

ケース:5G基地局アンテナモジュールは、-40℃から85℃の温度範囲で接続の安定性を維持するために0.5mmの小型セラミックネジを使用しており、金属ネジに比べて信号の減衰が20%減少しています。

利点断熱性と低熱膨張係数。 - 石油化学産業:耐食性と長寿命が要求される

ケース:海洋掘削プラットフォームのセンサーはアルミナ・セラミック・スクリューで固定されており、H ₂ S/CO₂腐食環境で15年の寿命があり、これはステンレス・スチール・スクリューの5倍である。

利点化学的安定性に優れ、コーティング保護が不要。

選択ガイド最適なスクリューを選ぶには?

高温環境(>500℃):セラミック製スクリューが好ましく、次いで高温合金金属製スクリューが好ましい。

強い腐食環境:セラミック製スクリュー(ジルコニア/アルミナ)>プラスチック製スクリュー(PTFE)>金属製スクリュー(ハステロイ)。

絶縁要件:セラミックねじ>プラスチックねじ>金属ねじ(コーティングが必要)。

動的荷重シナリオ:金属製スクリュー>セラミック製スクリュー(構造最適化が必要)>プラスチック製スクリュー。

軽量化の要件:プラスチック製ネジ>セラミック製ネジ>金属製ネジ。

耐高温性、絶縁性、耐食性などのユニークな特性を持つセラミックねじは、ハイエンド分野から民間市場へと浸透しつつある。異なる材料で作られたねじの性能境界を理解することは、設計の最適化、コスト削減、信頼性向上の鍵となる。

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス, 耐食性