機械加工可能なセラミックスの種類は何ですか

機械加工可能なセラミックス 焼結後に旋削、フライス加工、穴あけなどの従来の機械加工法によって精密加工が可能な、独特の機械的加工特性を備えた先進的なセラミック材料の一種である。.

機械加工可能なセラミックスの主な種類と特性

- マイカ系機械加工可能セラミックス

素材構成: マイカ結晶をマトリックスとして、ガラス相を結合剤として

加工特性: 優れた加工性、標準的な超硬工具で加工可能

典型的な製品MACOR®、マイカガラスセラミック

動作温度: 最大連続使用温度:800~1000℃ - 窒化ホウ素系機械加工可能セラミックス

素材構成: 六方晶窒化ホウ素(h-BN)を主成分として

加工特性: グラファイトと同等の加工性能、低摩擦係数

代表的な製品: 熱間プレス窒化ホウ素、スプレー用窒化ホウ素セラミックス

動作温度: 不活性雰囲気中では最大2000℃、空気中では約900℃ - リン酸塩系機械加工可能セラミックス

素材構成: リン酸アルミニウム、リン酸ジルコニウムおよびその他の系

加工特性: 良好な加工性、適度な強度

特別な利点: 低熱伝導率、優れた断熱性能 - 複合加工可能セラミックス

素材構成: 複数セラミック相の複合設計

加工特性: 加工性と機械的特性のバランス

デザインコンセプト: 微細構造設計による制御可能な破断メカニズムの実現

製品の優位性と中核的価値

優れた加工性

-ダイヤモンド工具は不要です: 従来の超硬合金または高速度鋼工具を使用できる

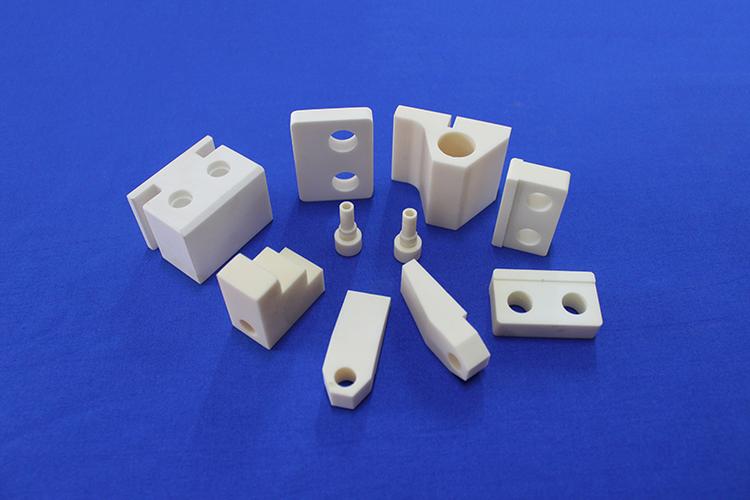

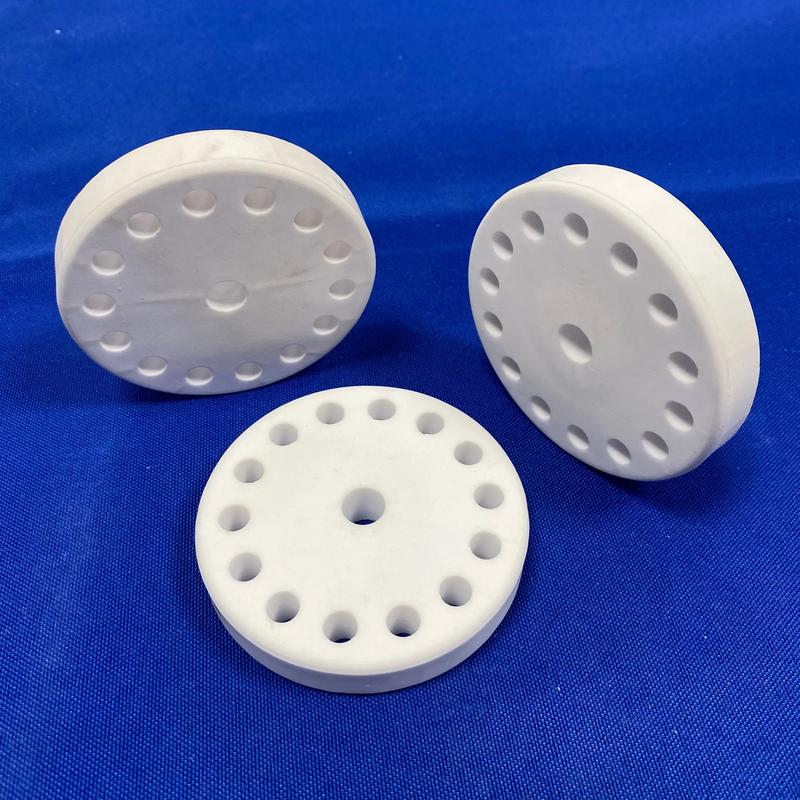

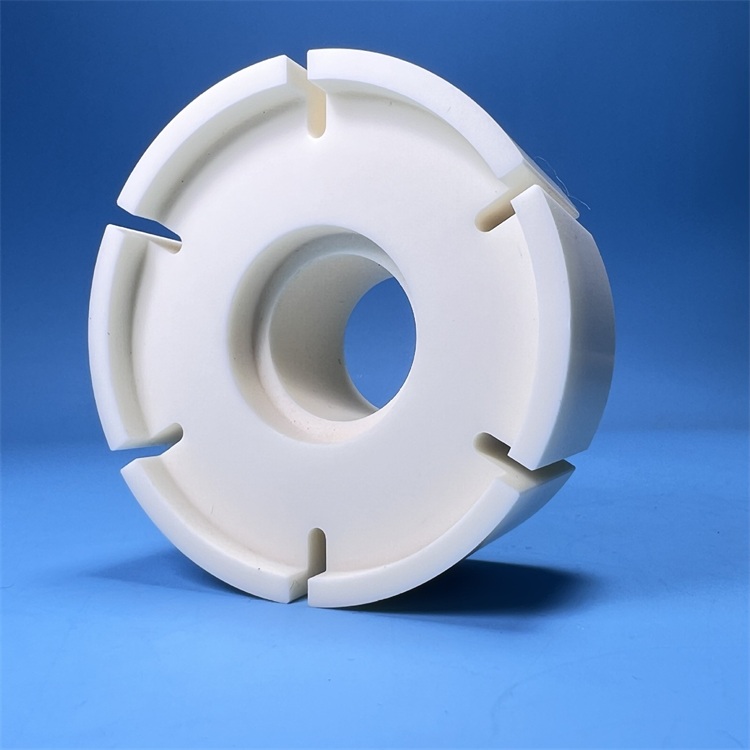

-複雑形状成形: ねじ山、微細溝、不規則構造の加工が可能

-低コストの後処理: 精密セラミック部品の製造コストを大幅に削減する

優れた総合的な性能

-高温耐性: 動作温度範囲:-200℃~1600℃

-電気絶縁: 高体積抵抗率、高電圧環境に適する

-化学的安定性: ほとんどの酸・塩基および溶剤による腐食に耐性がある

-低熱膨張率: 高い寸法安定性、優れた耐熱衝撃性

多機能の組み合わせ

-調整可能な熱伝導率: 低断熱から中程度の熱伝導率まで

-バキューム対応: 極めて低いガス放出率、真空システムに適している

-放射線安定性: 一部のタイプは耐放射線性があり、原子力産業に適している

仕様と寸法のオーダーメイドサービス

標準製品仕様書

-ボード: 厚さ 0.5~50mm、最大サイズ 600 × 600mm

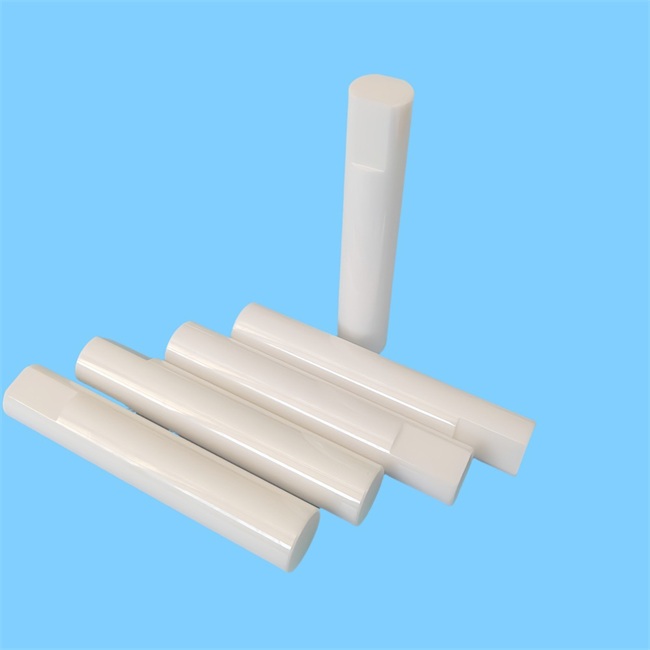

-ロッド: 直径 3~150mm、長さ 最大1000mm

-パイプ材質: 内径と外径はカスタマイズ可能で、最小肉厚は0.3mmです

精密加工能力

-許容差管理: 標準品 ±0.05mm、精密品 ±0.005mm

-表面粗さ: 最低値はRa 0.1 μmに達する

-複雑な構造: 深穴、薄肉、微細構造の加工が可能

特別なカスタマイズオプション

-材料複合体: 異なるセラミック層の複合構造

-メタライゼーション処理: 表面メタリゼーションは、溶接またはパッケージングに使用される

-コーティング強化: 機能性コーティングが表面特性を向上させる

産業界の主要な問題を解決

- 高温断熱および支持

問題シナリオ: 高温炉および誘導加熱装置の断熱部品

解決策 マイカ系機械加工可能セラミック製生産用固定具およびブラケット

効果: 1000℃以上の温度に耐え、電気絶縁特性を維持できる - 精密機器部品

問題シナリオ: 半導体製造装置および分析機器には複雑な形状の絶縁部品が必要である

解決策 セラミックスの精密加工による特定構造の形成

効果: 高次元の精度、真空対応、汚染なし - 電気式真空装置

問題シナリオ: マイクロ波管および加速器には、高真空対応の絶縁部品が必要である

解決策 低ガス放出率の機械加工可能なセラミックス

効果: 高真空度を維持し、電子衝撃に耐える - 耐食性環境

問題シナリオ: 化学装置、半導体ウェットプロセス

解決策 化学的に安定で機械加工可能なセラミックス

効果: 耐酸・耐アルカリ性に優れ、長寿命

アプリケーション事例発表

ケース1:半導体製造装置の主要構成要素

顧客の背景: 主要な半導体製造装置メーカー

応募要件: プラズマエッチング装置における絶縁固定部品。高温耐性、高純度、複雑形状の精密加工が要求される。

解決策 高純度マイカを基材とする機械加工可能なセラミックスを採用し、24種類の異なる構造部品をカスタマイズ・加工

使用効果: 装置の平均故障間隔は30%増加し、汚染イオンの放出はppbレベルまで低減される

ケース2:航空宇宙用センサーパッケージング

顧客の背景: 航空宇宙研究所

応募要件: 高温圧力センサー用絶縁包装材。1200℃耐性、低熱膨張率、メタライゼーション溶接性を要求。

解決策 窒化ホウ素系機械加工可能セラミックス、表面金属化処理

使用効果: エンジン試験への適用に成功し、1000時間以上にわたり安定した精度を維持

事例3:医療機器用放射線透過窓

顧客の背景: ハイエンド医療用画像診断装置メーカー

応募要件: X線装置観察窓、高いX線透過率、真空シール、複雑な構造を必要とする

解決策 複合加工可能セラミックス、精密加工フランジ構造

使用効果: 透過率は15%増加、リーク率は10⁻⁹ Pa・m³/s未満

事例4:化学的腐食環境の測定

顧客の背景: 特殊化学品企業

応募要件: 強酸性および強アルカリ性環境下で使用される液面センサーシース。耐食性と機械加工可能なねじ山が必要。

解決策 内部および外部ねじ構造の加工用リン酸塩系機械加工可能セラミックス

使用効果: 原材料の耐用年数が3ヶ月から3年以上へと延長されました

加工性セラミックスは、その独特の加工性と優れた総合性能により、ハイエンド製造において代替不可能な役割を果たしている。雲母系から窒化ホウ素系まで、標準部品から完全カスタマイズ品まで、これらの材料は従来セラミックスの加工難や従来金属の性能要件不足といった課題を解決し、エンジニアの要求に応えている。.

機械加工可能なセラミックソリューションをお探しですか?カスタマイズ相談は今すぐお問い合わせください!当社のエンジニアリングチームが、材料選定から完成品納品まで包括的なサポートを提供いたします。.

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス