Macorセラミックドリル/カッティングのソリューションとは?

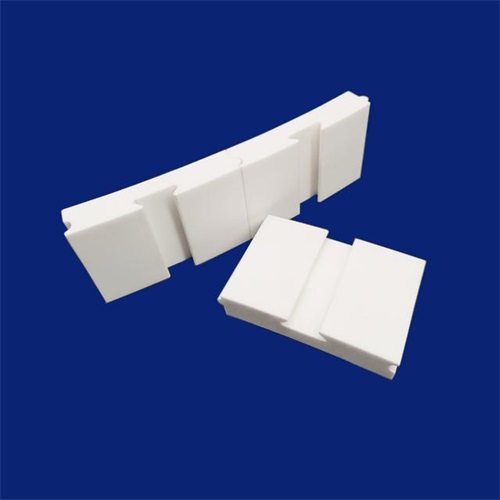

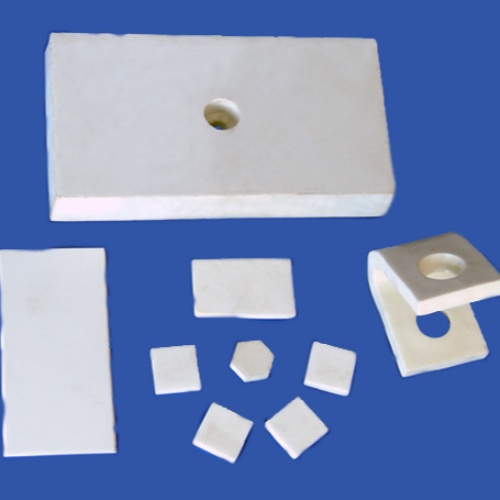

マコール・セラミックス は、その優れた耐高温性、強い絶縁性、気孔率ゼロなどの特性から、半導体、医療機器、光学機器などのハイエンド製造分野で広く使用されている。しかし、硬度が高く(モース硬度5.5~6)、脆いため、従来の加工技術ではエッジの破損やマイクロクラックなどの問題が発生しやすく、設計の自由度や歩留まりが制限されていました。ここでは、マコール・セラミックスの穴あけや切断のための効果的な解決策をご紹介します:

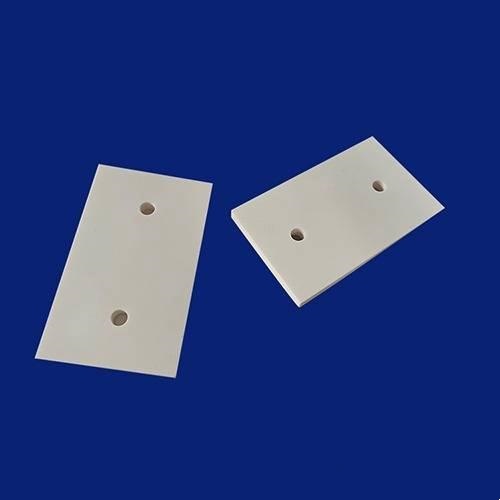

1、穴あけ加工方法

- 超音波ドリリング技術(USM)

-直径0.3mm、深さ対直径比10:1、内壁粗さ≤Ra 0.8μmの微細穴加工が可能で、超薄肉穴あけ加工に適している。この技術は、穴あけ加工を補助するために超音波振動を使用し、穴あけ力と熱影響を効果的に低減し、エッジの破損やマイクロクラックの発生を回避することができる。

-例えば、超小型センサーのパッケージングや光ファイバーコネクターの加工では、超音波アシスト穴あけ技術が高精度と高品質を保証する。 - 5軸リンク式レーザー切断システム

-0°から90°までのあらゆる角度での穴あけを±0.02mmの精度でサポート。このシステムは、航空宇宙用ジャイロキャビティのような不規則な構造の加工など、複雑な構造部品の要件を満たすことができます。

-レーザー切断の利点は、加工経路とパラメーターを正確に制御し、熱影響部を減らし、材料の性能劣化を避けることができることである。 - 従来の掘削最適化

-超硬フライドドーツイストドリルまたはフラットヘッドドリルを使用し、回転速度は1500~1700rpm、送り速度は毎分20~30mmとする。大口径の穴あけには、まず小さな穴をあけ、徐々に穴を広げていく段階的な穴あけ方法を用いると、穴の壁が滑らかで損傷することがない。

-穴あけ工程では、定期的にドリル・ビットの切れ味をチェックし、穴あけ前に穴の両端を面取りして刃先の破損を防ぐ必要がある。

2、切断・加工方法

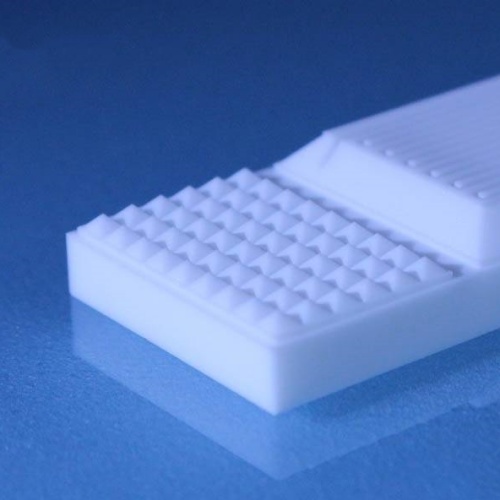

- ダイヤモンドワイヤー切断技術(DWEDM)

-極薄切断に適しており、厚さ0.2mmの薄板でも反りや端切れがなく、歩留まりは98%以上に向上。ダイヤモンドワイヤの高速往復運動とクーラントの動的制御により、熱影響と機械的ストレスを効果的に低減し、切断を実現します。

-例えば、医療用内視鏡の架台のような複雑な部品の加工では、ダイヤモンドワイヤー切断技術により、高精度で高品質な切断を実現することができる。 - 3Dレーザースキャニングパスプランニング

-円弧やウェーブ形状などの非標準輪郭加工に対応し、公差は最大±0.015mm。3Dレーザースキャニング技術により切断経路を計画することで、切断経路とパラメータを正確に制御し、複雑な形状の高精度切断を実現。

-例えば、光学機器やレーザー機器の加工では、3Dレーザースキャニングのパスプランニングにより、高精度の切断を保証し、高精度の光学アセンブリに適応することができます。 - 従来の製材の最適化

-ダイヤモンドソーまたは炭化ケイ素の鋸刃を選択し、適切な切断速度とクーラントの供給を維持する。ダイヤモンドソーは切断効率が高いので好まれるが、炭化ケイ素の鋸刃を使用する場合は、摩耗を最小限に抑えるために切断速度を下げる必要がある。

-加工中に発生する切り屑を効果的に洗い流し、工作機械を保護し、工具の過熱を避けるため、鋸加工中は水溶性の切削液を使用することを推奨する。

3、ゼロダメージ加工技術

- 熱影響部の管理

-レーザーのパラメーターをインテリジェントに調整することで、加工エリアの温度を80℃以下に制御し、材料の相転移による絶縁性能の劣化を防ぎます。この技術は、ソースからの材料の性能を保証し、加工されたコンポーネントが設計要件を満たすことを保証することができます。 - エッジ補強加工

-ユニークな化学機械研磨(CMP)プロセスを採用することにより、加工後のエッジ曲げ強度が30%増加し、マイクロクラックの隠れた危険性を排除します。この処理は、効果的に部品の機械的性能と信頼性を向上させ、その寿命を延ばすことができます。

4、 フル・プロセス・サービス・チェーン

- プロセス・シミュレーションの最適化

-有限要素解析(FEA)により加工中の応力分布を予測し、工具経路やパラメータを最適化し、試行錯誤のコストを削減します。このシミュレーション技術により、加工中に発生する可能性のある問題を事前に予測し、加工計画を最適化し、加工効率と品質を向上させることができる。 - スマート・デバイス・マトリックス

-輸入超高速レーザー切断機(パルス幅<10ps)、高精度5軸超音波マシニングセンター、自社開発ダイヤモンドワイヤー切断システム(ワイヤー径0.1mm)を使用。これらの先進的な設備は、高精度かつ高効率の加工を実現し、複雑な構造部品の製造ニーズを満たすことができます。 - 検出と後処理

-三次元測定(精度0.001mm)を用いて主要寸法を完全に検査し、コーティング、メタライゼーション、真空ろう付けなどの付加価値サービスを提供します。これらの検査と後処理技術により、加工された部品が設計要件を満たし、その後の使用ニーズを満たすことを保証します。

5、産業応用シナリオ

- 半導体製造装置

-真空吸着カップのエアホール加工やRFキャビティ切断など、ウェーハ搬送システムの主要部品の加工において、高精度の穴あけ・切断技術は、ウェーハ搬送の安定性と5Gチップのパッケージング効率を確保することができる。 - 医療機器

-セラミック製手術用ナイフのハンドル加工では、高精度の穴あけ技術を使用することで、ハンドルとブレードの強固な接続を確保するとともに、加工中のマイクロクラックを回避し、手術用ナイフの信頼性と耐用年数を向上させることができる。例えば、5軸連動レーザー切断システムにより、複雑な形状のツールホルダーを±0.01mmの精度で切断することができ、低侵襲手術器具の高精度要件を満たすことができる。

-医療機器の小型化が進む中、超音波ドリル加工技術は、マイクロセンサーのパッケージングや植込み型医療機器の加工に広く利用されている。例えば、植込み型ペースメーカー用セラミックシェルの加工では、超音波アシストドリル加工技術により、直径0.3mm、深さ対直径比10:1の微細穴加工が可能で、内壁粗さは≤Ra 0.8μmとなり、デバイスの密閉性と信頼性を確保することができる。 - 光学およびレーザー装置

-光学デバイスの加工において、3Dレーザースキャニングパスプランニング技術は、高精度の切断を実現し、高精度の光学アセンブリに適応することができる。例えば、光学レンズの加工では、レーザー切断は円弧や波などの非標準的な輪郭の加工を実現でき、公差は最大±0.015mmで、光学デバイスの精度と性能を保証する。

-ダイヤモンドワイヤー切断技術は、レーザー加工におけるレーザーケーシングの切断に広く使用されている。例えば、厚さ0.2mmの薄膜を切断する場合、ダイヤモンドワイヤー切断技術は、反りやエッジの破損がないことを保証することができ、歩留まり率は98%以上に向上させることができ、加工精度と品質に対するレーザーの厳しい要求を満たすことができます。 - 航空宇宙

-航空宇宙産業では、マコー・セラミックスは高温環境下での絶縁部品や複雑な構造部品の製造に一般的に使用されています。例えば、航空宇宙用ジャイロスコープキャビティの加工では、5軸リンケージレーザー切断システムは、0°から90°までの任意の角度で、±0.02mmの精度で穴あけを実現し、複雑な構造部品の加工要件を満たすことができます。

-航空機エンジンの高温部品の加工では、超音波アシストドリル加工技術を使用することで、高精度の微細穴加工を実現し、高温環境下での材料の性能劣化を回避することができる。例えば、エンジンブレードの冷却穴加工では、超音波アシストドリル技術により、直径0.3mm、深さ対直径比10:1の微細穴加工を実現し、エンジンブレードの冷却効果と寿命を確保することができる。 - 電子・通信

-電子機器の加工において、マコールセラミックスは絶縁部品や高周波デバイスの製造に一般的に使用されている。例えば、5G通信機器では、マコールセラミックスが高周波フィルターや絶縁基盤の製造に使用されています。高精度の穴あけ・切断技術により、高精度の微細穴加工や複雑な形状の切断を実現し、機器の高周波性能と信頼性を確保している。

-電子包装の分野では、ダイヤモンドワイヤ切断技術は包装シェルの切断に広く使用されている。例えば、マイクロセンサー包装において、ダイヤモンドワイヤー切断技術は0.2mm厚の薄膜切断を実現し、反りやエッジの破損がなく、歩留まり率を98%以上に高めることができ、電子包装の加工精度と品質に対する厳しい要求を満たすことができます。

Macorセラミックスの加工難易度は比較的高いが、超音波アシスト穴あけ技術、5軸連動レーザー切断システム、ダイヤモンドワイヤー切断技術などの先進的な穴あけ・切断技術を使用することで、加工の難易度を効果的に解決し、加工精度と品質を向上させることができる。一方、プロセスシミュレーションの最適化、インテリジェントデバイスマトリックス、検出、後処理などのフルプロセスサービスチェーンのサポートにより、加工効率と歩留まりをさらに向上させることができる。

さまざまな産業用途のシナリオにおいて、これらの技術は以下のような高精度で高品質な要件を満たすことができる。 マコール・セラミック マコールセラミックスは、半導体製造装置、医療機器、光学・レーザー機器、航空宇宙、電子機器、通信機器などの分野で使用されています。技術の絶え間ない進歩と革新により、マコールセラミックスの加工技術はより成熟し、ハイエンド製造分野の発展をより強力にサポートする。