高温炉産業におけるMacorセラミック断熱部品の主な利点と用途

コアの利点

優れた高温耐性

マコールのセラミック絶縁部品は、800 ℃の高温環境下で長期間安定した性能を発揮し、耐熱ピークは1000 ℃に達します。この特性により、高温炉の過酷な環境下でも優れた性能を発揮し、従来のステンレス(500℃)や通常のセラミック(600℃)をはるかに凌駕します。

超低熱伝導率

Macorセラミックスの熱伝導率はわずか1.46W/m - Kで、ステンレス鋼の約1/25です。この極めて低い熱伝導率は、そのゼロ細孔構造と相まって、炉体の熱損失を大幅に減少させ、エネルギー消費を大幅に削減することができます。例えば、あるアルミニウム合金の溶解炉にマコールのセラミック断熱パネルを採用したところ、エネルギー消費量が38%削減され、年間節電効果は50万元を超えました。

耐熱衝撃性と機械的強度を併せ持つ

Macorセラミックスの熱膨張係数は9.3 × 10 -⁶/K で、金属の熱膨張係数に近い。この特性により、頻繁な起動・停止条件下での耐熱衝撃性がアルミナセラミックスの5倍に向上し、急激な温度差によるクラックの問題を回避することができます。同時に、曲げ強度は120MPaに達し、炉内への材料搬入・搬出時の機械的衝撃に耐えることができます。

汚染ゼロ、長寿命

マコールセラミックスは、高温環境下でも揮発性物質を放出せず、半導体ウェハー、光学ガラスなどのデリケートな素材に汚染を与えません。1600℃の水素雰囲気炉で3年間連続使用しても酸化や粉砕が起こらず、従来の材料の2~3倍の寿命があります。

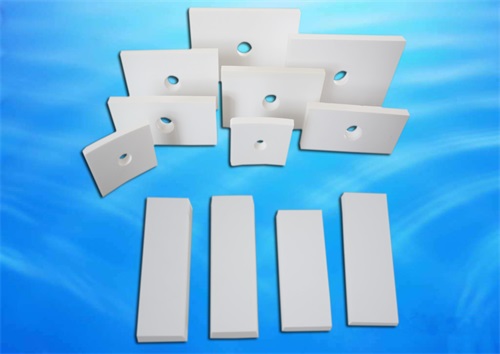

アプリケーション・シナリオ

冶金産業

-溶融金属製るつぼブラケット:熱伝導率が低いため、下方向への熱伝導が少なく、水冷システムにより50%のエネルギーを節約できる。

-炉ドアシール:高温変形抵抗、炉の気密性を確保し、熱エネルギー漏れを減らす。

半導体製造

-拡散炉断熱リング低ガス放出率(<1 × 10 - ⁹ Torr - L/s - cm ²) シリコンウェーハの汚染を防ぎ、チップの歩留まりを確保。

-MOCVD装置の熱バリア層:±1℃の精密な温度制御により、エピタキシャルウエハー成長の均一性を向上。

セラミック焼結

-プレートキルン耐荷重ビームを押す:高温クリープ抵抗、200kg/m ²の耐荷重の下で変形せず、連続生産をサポートする。

-大気炉断熱スクリーン:水素酸素環境下での安定性に優れ、従来の材料の脆性リスクを回避。

原子力産業

Macorセラミックスは、原子力産業でも優れた性能を発揮しています。気孔率がゼロで中性子放射化率が低いため、高い放射線環境に長期間さらされた後でも、放射線による損傷を効果的に軽減し、構造的完全性を維持することができる。例えば、原子炉の制御棒支持部では、その耐放射線性により、部品の寿命を従来の金属材料の3倍以上に延ばすことができる。

コア・バリュー

エネルギー効率革命

熱損失を30% -50%削減し、「デュアルカーボン」目標の達成に貢献する。

信頼性と耐久性

熱衝撃や腐食に強く、80%によって機器のダウンタイムを短縮。

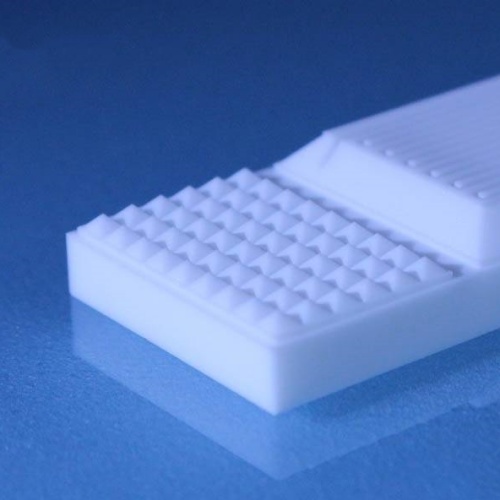

柔軟なカスタマイズ

非標準設計に対応し、最短で3日以内にサンプルを納品し、急なニーズにも迅速に対応できる。

マコー・セラミック断熱部品 は、卓越した耐高温性、超低熱伝導性、耐熱衝撃性、長寿命により、高温産業の性能基準を再定義しています。究極のエネルギー消費を追求する冶金炉であれ、ナノスケールの清浄度を必要とする半導体装置であれ、Macor Ceramicsは、高い安定性、エネルギー効率、適応性を備えたソリューションを提供することができます。