窒化アルミニウムセラミック(AlN)は、その優れた物理的・化学的特性により、様々な分野で広く使用されている高性能エンジニアリングセラミック材料です。

核となる機能

高い熱伝導率:熱伝導率は170~230W/(m・K)に達し、アルミナセラミックスの5~10倍であるため、効率的な放熱が必要な場面に非常に適している。

高温耐性:融点が2200℃まで上昇するため、高温環境下でも安定性を保つことができ、過酷な条件にも適している。

化学的安定性:耐食性が強く、溶融金属(アルミニウム液など)や化学試薬に侵されにくい。

電気絶縁:最大10 ¹³ -10 ¹⁴Ω- cmの抵抗率で、絶縁材料として適している。

高強度、高硬度:曲げ強度は300~350MPaに達し、モース硬度は7~9レベルで、耐摩耗性、耐衝撃性に優れている。

アプリケーション

窒化アルミニウムセラミック部品は、その優れた性能により、様々な分野で広く使用されている:

エレクトロニクス産業:

特にLED照明、パワーモジュール、半導体デバイスなどのヒートシンク、基板、パッケージ材料の製造に使用され、放熱効率とデバイスの信頼性を大幅に向上させることができる。

マイクロ波通信:

高い熱伝導率と低い誘電率を持つ窒化アルミニウムセラミックスは、信号伝送品質を向上させるためにマイクロ波回路基板やパッケージに使用されています。

航空宇宙

耐熱性、軽量性、高強度などの特性から、エンジン部品、熱保護システム、高温構造材料などに適している。

自動車産業:

電気自動車やハイブリッド車の放熱モジュールやモーター部品に使用され、効率的な放熱要件を満たす。

医療器具

生体適合性と耐摩耗性により、人工関節や歯科修復物などのインプラント材料に適している。

金属製錬と化学工業:

高温反応容器や炉のライニング材として、高温・腐食環境下の設備に使用される。

カスタマイズされた説明

窒化アルミニウム・セラミック部品のカスタマイズ製造には、その材料特性とユーザーのニーズを考慮する必要があります。以下は、主なカスタマイズの手順です:

3.1 素材特性とカスタマイズの利点

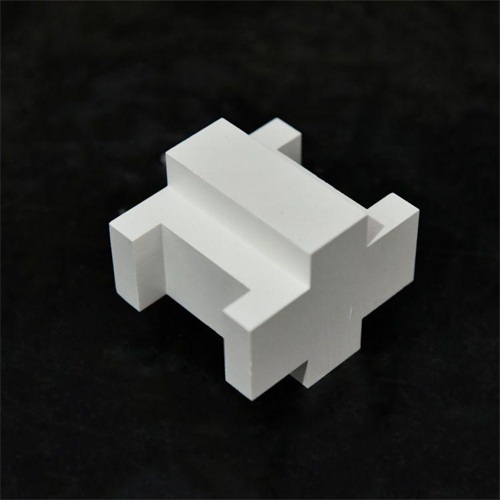

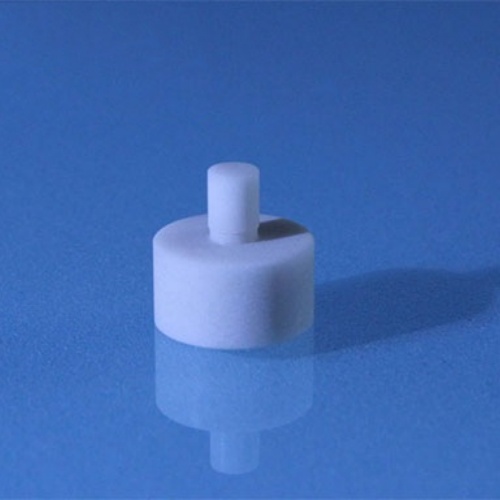

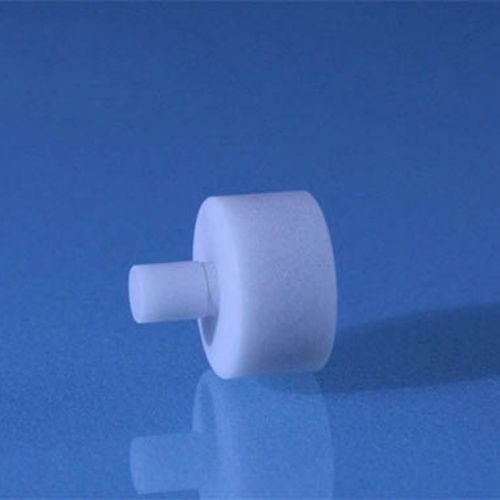

形状と仕様:部品は、特定のアプリケーションシナリオを満たすために、顧客のニーズに応じて複雑な形状や異なる仕様に加工することができます。

表面処理:

金属化:金属とセラミックの組み合わせは、アクティブ・メタル・ブレージング(AMB)やダイレクト・カッパー・クラッド・ボンディング(DBC)により、電子パッケージングや回路基板で実現される。

コーティング処理:耐摩耗性、耐食性、絶縁性能を向上させ、特定の作業環境に適応させることができる。

性能の最適化:焼結助剤や焼結温度を調整することで、熱伝導率、強度、密度などの特性を最適化する。

3.2 加工技術

窒化アルミニウム・セラミック部品の製造には、以下の主要工程が含まれる:

パウダーの準備:

高純度の窒化アルミニウム粉末を使用し、粉末の純度と粒度分布を確保するため、炭素熱還元法または直接窒化法により調製されます。

成形工程:

乾式プレス成形:単純な形状の大量生産に適している。

アイソスタティック圧空成形:均一な密度の複雑な形状の部品に使用され、高性能の要求に適している。

粉末射出成形:小型精密部品に適しており、精度は高いがコストが高い。

焼結プロセス:

一般的な方法には、無圧焼結、スパークプラズマ焼結(SPS)、マイクロ波焼結などがあり、密度や熱伝導率を向上させることができる。

マシニング:

CNC工作機械、レーザー加工機、その他の機器を使用し、寸法精度と表面品質を確保するための粗加工と微細加工を行う。

ポスト処理:

化学機械研磨(CMP)、磁気レオロジー研磨(MRF)などを含み、表面の平滑性と精度を向上させるために使用される。

3.3 パラメーターのカスタマイズ

サイズと形状:顧客の要求に従って部品の直径、高さおよび特別な構造を設計して下さい。

表面処理:導電性、耐食性、絶縁性などの要件を満たすために、適切なメタライゼーションまたはコーティング処理を選択する。

性能の最適化:焼結助剤やプロセスパラメーターを調整することで、熱伝導率、強度、密度をカスタマイズすることができます。

窒化アルミニウムセラミック部品は、高い熱伝導性、耐高温性、化学的安定性などの優れた特性により、エレクトロニクス、航空宇宙、自動車、医療などの様々な分野で広く使用されています。そのカスタマイズされた製造には、形状、性能、表面品質に対するさまざまな業界の要件を満たすために、粉末調製、成形、焼結、機械的加工技術の組み合わせが必要です。