ジルコニアセラミックノズルの用途は?

工業生産において、流体制御の中核部品であるノズルは、その性能によって設備効率やメンテナンスコストに直接影響します。従来の金属製または アルミナノズル ジルコニアセラミックノズルは、耐摩耗性や耐食性に劣るため、高摩耗、高温、高精度の場面で不具合が発生しやすく、生産ラインのダウンタイムやコスト上昇の原因となっていました。高い硬度、靭性、耐高温性、耐食性などの特性を持つジルコニアセラミックノズルは、これらの問題を解決するための重要な材料となっています。

高摩耗シナリオ:「頻繁な交換」から「長期運転」へ

典型的な問題:サンドブラスト、金属表面処理、スラリー輸送などの場面では、高速の粒子や研磨材が絶えずノズルに衝突するため、金属ノズルは月に数回摩耗し、アルミナノズルも四半期ごとに交換する必要があり、メンテナンスコストが高くなります。

ジルコニア溶液:

耐摩耗性が10倍向上: ジルコニアセラミックスの硬度は1200HV(硬質合金の2倍)に達し、摩擦係数はアルミナの1/3しかない。例えば、ガラス切断技術では、ジルコニアノズルは120m/sの高速研磨衝撃に耐えることができ、寿命はアルミナの3~5倍で、ダウンタイムと交換頻度を減らすことができる。

耐衝撃設計: ジルコニアの靭性はアルミナの4倍、曲げ強度は400~600MPa。実験によると、1メートルの高さから自由落下させても、ジルコニアはわずかな隙間しか生じないが、アルミナは完全に粉々になる可能性があり、振動の多い条件下でも安定した動作が保証される。

応用例:

自動車部品スプレーライン ジルコニアノズルの採用により、寿命は200000サイクルから800000サイクルに延び、年間メンテナンスコストは60%削減された。

冶金産業における高温溶融金属溶射: ジルコニア製ノズルはアルミナ製ノズルに比べて60%高い耐スチール侵食性を持ち、寿命は4倍に延びる。

高温環境:金属材料の温度限界を突破

典型的な問題点:従来の金属ノズルは高温で軟化や変形を起こしやすく、アルミナノズルは800℃以上の熱応力によりクラックが発生し、スプレー効率の低下や装置の破損につながる。

ジルコニア溶液:

高温抵抗限界は2000℃に達する: ジルコニアの融点は2700℃と高く、熱膨張係数(5.0 × 10 -⁶/K)は鋼鉄に近く、熱応力による損傷を避けることができます。例えば、3Dプリントされた金属粉末の焼結プロセスにおいて、ジルコニアノズルの耐酸化性は316Lステンレス鋼の8倍であり、印刷室のメンテナンスサイクルは12ヶ月に延長される。

グラデーション構造のデザイン: は、セラミック金属遷移層を通して熱応力問題を解決し、極端な温度差の下でも剥離やクラックが発生しないことを保証します。

応用例:

溶射分野では、ジルコニアノズルチャンネルの表面平滑性はRa≦0.2μmに達し、溶射効率は30%で改善され、800℃で500時間連続運転しても摩耗はない。

ゴミ焼却炉の噴霧ノズル:耐腐食性と耐高温性の二重保証で、年間交換コストを75%削減。

高精度の要求:「広範な制御」から「マイクロメーターレベルの精度」まで

典型的な問題:半導体洗浄や3Dプリンティングノズルのような場面では、従来のノズルは高い表面粗さ(Ra>1μm)のために流体分布が不均一であり、これが製品の歩留まりに影響を及ぼしている。

ジルコニア溶液:

鏡面の表面処理: 研削後、ジルコニアノズルの表面平滑度は▽9以上(Ra≦0.2μm)に達することができ、流体抵抗は28%減少し、より均一な流体分布が得られる。

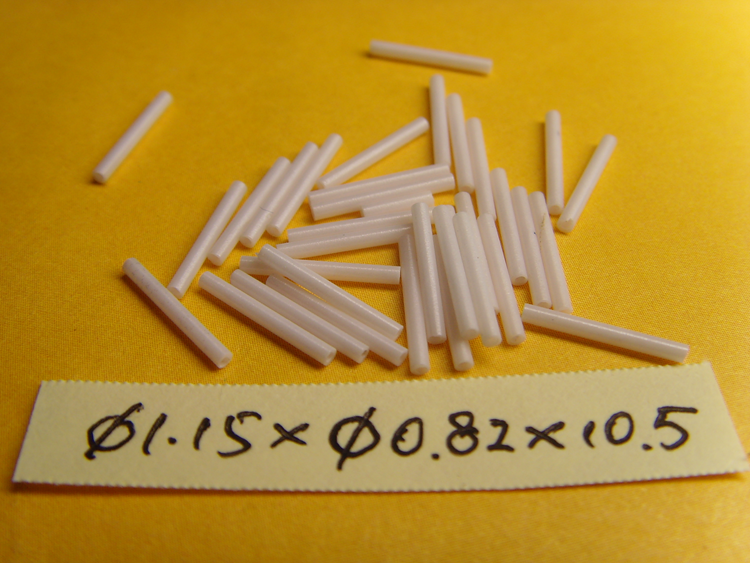

微細穴加工能力:最小開口0.15mm、開口公差0.01mmのカスタマイズに対応し、高精度スプレーの要求に応える。

応用例:

半導体洗浄装置: ジルコニアノズルはナノスケールの粒子を均一に噴霧し、製品の不良率を5%から0.3%に低減します。

医療機器コーティング 鏡面仕上げのため、薬剤塗布の厚み誤差が1μm以下となり、治療効果が向上する。

耐食性作業条件:「頻繁な交換」から「長期安定」へ

典型的な問題:化学反応容器や排煙脱硫のような腐食性の高い環境では、金属ノズルは酸やアルカリに腐食されやすく、酸化アルミニウムノズルは耐食性はあるが靭性に欠け、機械的振動によって割れやすい。

ジルコニア溶液:

優れた化学的安定性:pH値0~14の過酷な環境でも反応せず、廃棄物焼却の霧化や化学反応炉のノズルなどに適しています。

自己潤滑性:潤滑剤を添加する必要がなく、腐食性媒体の汚染を防ぎ、メンテナンスコストを削減します。

応用例:

化学反応釜のノズル: ジルコニアノズルは濃硫酸環境下で2年間腐食することなく連続使用でき、耐用年数はハステロイ合金の3倍である。

排煙脱硫装置: 耐SO₂腐食性は炭化ケイ素より優れており、靭性も高いため、振動によるクラックのリスクを低減できる。

バイオメディカル分野:"金属汚染 "から "安全適合 "へ

典型的な問題:従来の金属製ノズルは、医療機器の洗浄や薬剤の噴霧化などの場面で重金属イオンを放出する可能性があり、バイオセーフティ上のリスクがある。

ジルコニア溶液:

生体適合性認証:ISO 10993医療グレード標準に準拠し、無毒無害で、手術器具洗浄ノズル、薬剤ネブライザーなどに広く使用されています。

高精度加工:マイクロホールのカスタマイズに対応し、薬剤噴霧粒子の直径が5μm以下になるようにし、吸収効率を向上させる。

応用例:

歯科用サンドブラスト装置: ジルコニア製ノズルは耐衝撃性に優れ、患者の口腔組織を傷つけないよう鏡面仕上げが施されています。

インスリン噴霧器: マイクロポーラスジルコニアノズルは、薬剤の均一な霧化を実現し、40%によって患者の快適性を向上させます。

高摩耗の冶金作業場から高精度の半導体製造ライン、超高温の航空機エンジンから腐食性の高い化学反応容器に至るまで、ジルコニアセラミックノズルは、長寿命、低メンテナンスコスト、高精度制御などの利点により、工業用ノズルの基準を再定義しています。3Dプリンティングやナノマシニングのような技術の飛躍的進歩により、その応用シーンは拡大し続け、製造業界により効率的で信頼性の高い流体制御ソリューションを提供します。ジルコニアセラミックノズルを選択することは、材料を選択するだけでなく、総コストを削減し、競争力を強化する産業アップグレードの道を選択することでもあります。

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス, 耐食性, ジルコニアセラミックノズル