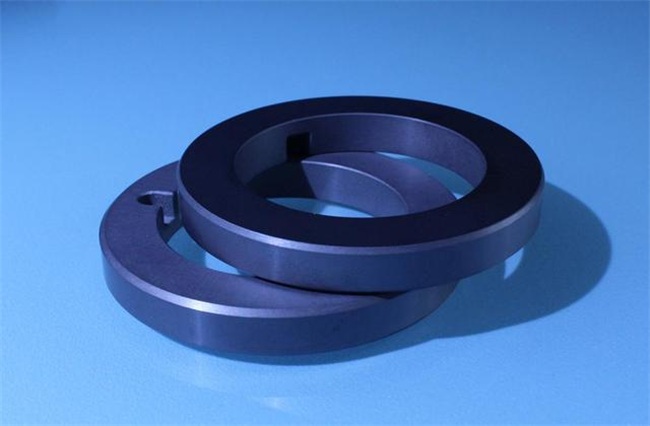

ジルコニア・セラミック・リングを加工する際の難しさとは?

ジルコニア・セラミック・リング高強度、耐高温性、耐腐食性などの優れた特性を持ち、5G通信、新エネルギー自動車、航空宇宙、生物医学などの分野で重要な部品となっている。しかし、その加工には課題が多く、わずかなミスでも製品のスクラップにつながりかねない。

素材特性:高い脆性、容易な相変態、"ナイフの先が舞う "ような加工性

ジルコニアセラミックスのモース硬度は9級(ダイヤモンドに次ぐ硬さ)に達し、曲げ強度は1000MPaを超えるが、非常に脆く、加工時に応力集中によるエッジの破損や破片化が起こりやすい。さらに厄介なことに、その結晶構造は温度変化によって相転移を起こす:

低温相転移:1170℃以下になると、ジルコニアは正方晶相から単斜晶相に転移し、体積膨張は約4%となり、材料内部にマイクロクラックが発生する。

加工熱影響:研削加工中に発生する熱が適時に放散されない場合、局所的な温度上昇が相転移を引き起こし、加工物の表面に「隠れた亀裂」が生じ、完成品の強度が低下する可能性がある。

業界の課題5G基地局用フィルター・セラミック・リングの加工では、相転移によって表面にクラックが生じると、信号伝送損失が大幅に増加する。新エネルギー自動車用バッテリーの絶縁リングの製造では、クラックが短絡のリスクとなる可能性がある。

解決策

低温処理技術: 研削盤の冷却に液体窒素を使用し、加工温度を-196℃以下に制御して相転移を抑制する。

細分化された研削工程: 粗研削の段階では、余分な材料を素早く除去するためにダイヤモンド砥石を使用し、精研削の段階では、熱の蓄積を抑えるためにセラミックボンド砥石に切り替える。

オンライン監視システム: 赤外線温度計で処理エリアの温度をリアルタイムで監視し、クーラント流量を動的に調整。

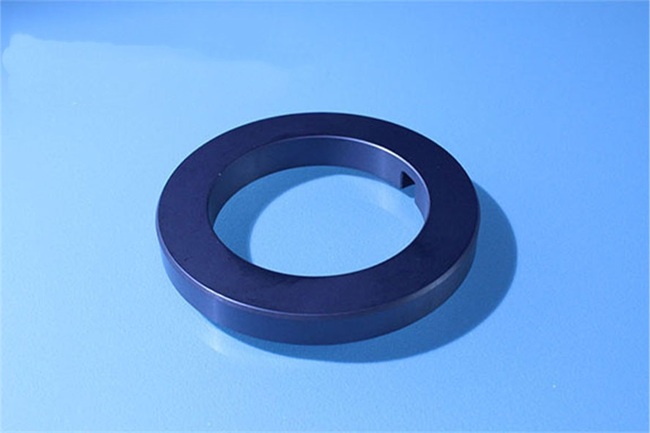

超薄型構造: 厚さはわずか0.1~1mmで、"糸を通す針の芯 "のように加工できる。

ジルコニア・セラミック・リングの厚さは通常ミリメートル、あるいはミリメートル以下の範囲であり、加工時には同時に以下の要件を満たす必要がある:

平坦度誤差≦1μm(髪の毛の1/100に相当);

表面粗さ Ra ≤ 0.05 μ m(ミラー効果に近い);

エッジの潰れやバリもない。

業界の問題点半導体ウェハー切断装置におけるベアリング・リングの加工では、過度の平坦度がウェハー表面に傷をつける原因となる。人工関節用のシール・リングの製造では、標準以下の表面粗さが関節の摩耗を促進する可能性がある。

解決策

特別なフィクスチャーのデザイン: 真空吸着+弾性膜固定法を採用し、従来の機械式固定具による局所的な応力集中を回避。例えば、某企業が開発した「バイオニックたこ吸盤」固定具は、ワークの変形を0.5μm以内に制御できる。

超精密研削盤: エアフローティングスピンドル(回転数20000rpm)とナノスケールダイヤモンド研削液の組み合わせにより、原子レベルの除去を実現する。日本メーカーの5軸リンク研削盤は、表面粗さRaが0.01μmのセラミックリングを加工できる。

研磨プロセスの最適化: 粗研磨(銅板+ダイヤモンドマイクロパウダー)→準精密研磨(鉄板+アルミナマイクロパウダー)→精密研磨(セラミック板+シリカゾル)」の3段階プロセスを採用し、最終的な表面光沢度は90%以上に達する。

設備の適応:従来の工作機械は現地の条件に適しておらず、カスタマイズされた改造が必要である。

ジルコニアセラミックスの加工では、装置の剛性、スピンドルの精度、保護性能に厳しい要件が課される:

工作機械の剛性:研削力によって発生する振動に抵抗する必要があり、そうでないとワークの振動を引き起こしやすく、過度の表面うねりが発生する。

スピンドルの精度:ラジアル方向の振れは1μm以下でなければならず、そうでなければワークの表面まで再現し、周期的な誤差を形成する。

防塵:セラミックパウダーは硬度が高く、工作機械のガイド、スクリュー、その他の部品を摩耗しやすく、装置の寿命を縮める。

業界の課題航空宇宙エンジンの燃焼室ライナー用セラミックリングの加工では、従来の工作機械では剛性が不十分なため、最大40%という高いスクラップ率が発生しています。原子炉の燃料被覆シールの製造では、セラミックダストの汚染により、工作機械の故障率が300%増加しています。

解決策

セラミック彫刻フライス専用機:大理石ベッド(熱変形係数が低い)、リニアモータードライブ(機械的伝達誤差がない)、完全密閉保護カバー(IP67レベルのシール)を装備し、ジルコニアセラミックリングを24時間連続加工できる。例えば、国内設備は年間生産能力100000個/個、合格率98.5%を達成しました。

ツールの革新: 硬質合金の10倍の硬度と50倍の寿命を持つ多結晶ダイヤモンド(PCD)工具を使用。ある企業が開発した「微小歯PCD切削工具」は、刃先に深さ0.1mmの微細な溝を刻むことで、切削力を大幅に低減し、刃先破損のリスクを最小限に抑えることができる。

インテリジェント加工システム: 力フィードバックセンサーと振動監視モジュールを統合し、送り速度と切削深さをリアルタイムで調整します。ある5Gフィルターセラミックリング生産ラインは、このシステムによって加工時間を120分から45分に短縮した。

ジルコニア・セラミック・リングは、どのように業界のペインポイントを解決できるのか?

加工の難易度は非常に高いが、ジルコニア・セラミック・リングの性能上の利点により、ジルコニア・セラミック・リングはかけがえのない主要部品となっている:

5G通信:その高周波で低損失の特性(誘電率25、損失係数<0.0001)は、信号伝送損失を30%以上削減でき、5G基地局がキロメートルレベルのカバレッジを達成するのをサポートする。新エネルギー車2000 ℃の高温耐性と10 Ω-cm以上の絶縁抵抗により、バッテリーコンパートメントの防火効率が5倍向上し、短絡の危険性が90%減少します。

バイオメディカル:生体適合性(細胞毒性がない)と超平滑な表面(Ra<0.01μm)により、人工関節の寿命は20年以上に延び、金属関節の10年をはるかに上回る。

航空宇宙用:引張強度700MPa、耐熱衝撃性(ΔT=1000℃/s)により、ロケットエンジン燃焼室内の過酷な環境にも耐え、飛行の安全性を確保。

ジルコニア・セラミック・リングの加工は「精密芸術」であり、材料、工程、設備という3つの大きな課題を克服する必要がある。低温加工、超精密研削、インテリジェント設備などの技術のブレークスルーにより、加工コストは1個数千元から数百元に下がり、5G、新エネルギー、ヘルスケアなどの産業の加速的なアップグレードを促進している。

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

NEXTアルミナセラミックノズルとは