簡単な紹介

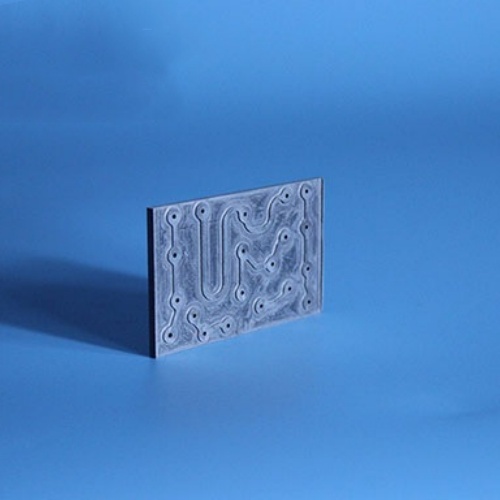

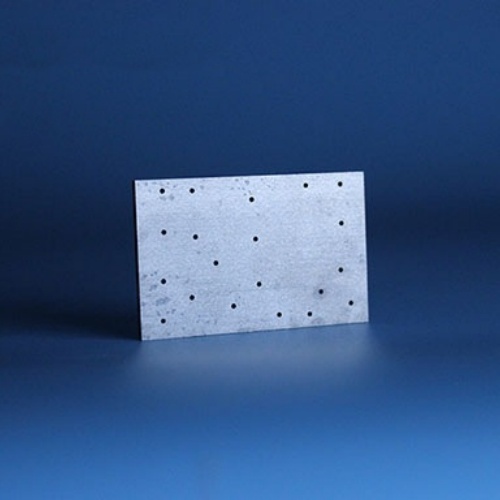

アルミニウム基炭化ケイ素(AlSiC)構造部品は、アルミニウム合金をマトリックスとし、炭化ケイ素粒子を強化相とする金属基複合材料である。アルミニウム合金の軽量性と高熱伝導性という利点と、炭化ケイ素の高強度と低熱膨張率という利点を併せ持ち、単一材料の性能上の欠点を効果的に回避している。この材料の主な特徴は以下の通り:

-高い熱伝導率:熱伝導率は180-240W/mKに達し、これは従来のコバール合金の10倍である。

-低熱膨張係数:熱膨張係数が6.5~9.5×10-⁶/Kで、炭化ケイ素の含有量を調整することで、半導体チップのような材料に合わせることができます。

-高い比剛性と強度:比剛性はアルミニウムの3倍、銅の25倍で、密度はアルミニウムに匹敵する。

-高い耐摩耗性:硬度HV≧2500、高温・高腐食性環境でも安定した使用が可能。

-寸法安定性が良い:加工後の不均一な応力分布による変形が起こりにくい。

応用分野

アルミニウムをベースとする炭化ケイ素構造部品は、その優れた性能により、様々な分野で広く使用されている:

- 航空宇宙分野:

-航空機の胴体、エンジン部品、人工衛星の構造部品などの製造に使用され、従来のニッケルベースの合金材料に取って代わることができ、重量を減らし、作業温度と効率を向上させることができる。

-高解像度のリモートセンシング衛星の光学機械構造において、宇宙用光学反射鏡のブランクの作成、構造の簡素化、軽量化に利用できる。

-航空機の油圧ブレーキシリンダーボディ、ファンアウトレットガイドベーンおよびその他の部品に適用される主要な耐荷重構造部品として。 - 自動車の分野で:

-エンジン部品、トランスミッション部品、ブレーキシステム部品などに使用され、部品の耐久性と燃費を向上させる。

-軽量ボディ素材として、自動車のパワーと燃費を向上させる。

-電気自動車の製造に使用される炭化ケイ素粒子強化アルミニウム・ベースのブレーキ・ディスクは、鋳鉄製ブレーキ・ディスクに比べて50%の軽量化が可能で、走行距離も向上する。 - エレクトロニクスの分野で:

-IGBTモジュールの放熱基板として、高速鉄道、地下鉄、新エネルギー自動車、風力発電などの分野で広く使用されている。

-電子パッケージ、高周波信号伝送ラインなどに使用され、放熱性と回路安定性を向上させる。

-マイクロ波集積回路のパッケージ材料として、信号の安定性と伝送効率を高める。 - その他の分野

-耐熱構造部品、耐摩耗構造部品、精密機器・装置等の製造に使用。

-レーダーチップ基板のタングステン銅材料を置き換えることで、優れた放熱性と軽量化を実現。

カスタマイズの詳細

アルミニウムベースの炭化ケイ素構造部品は、特定の顧客のニーズに応じてカスタマイズすることができます。カスタマイズのポイントをいくつかご紹介します:

- 素材構成の調整:

-炭化ケイ素の含有量は15%から65%の間で調整でき、さまざまな性能要件を満たすことができる。

-セラミックファイバー、カーボンファイバー、その他の補強材を必要に応じて追加し、曲げ強度をさらに向上させることができる。 - 成形プロセスの選択:

-一般的な成形プロセスには、鋳造、CNC機械加工、熱間押出+CNCなどがある。

-精密鋳造は、複雑な構造部品のネット成形またはそれに近い成形を実現するために使用できる。 - 寸法精度と表面処理:

-寸法精度は±0.003mmに達する。

-表面は鏡面仕上げ、またはニッケル、金、銀などでメッキすることができる。 - 加工が必要:

-素材の硬度が高く、加工が難しいため、加工には通常CNC工作機械を使用する必要がある。

-加工精度と加工品質を確保するため、加工工程では加工パラメーターと装置の選択に特別な注意を払う必要がある。

アルミニウムベースの炭化ケイ素構造部品は、その優れた性能と幅広い適用性により、ハイエンド製造分野の中核材料の一つとなっている。技術の絶え間ない進歩により、その応用の可能性はさらに広がるだろう。

Brudeze Ceramicsは、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス

NEXTフェライト磁石リング