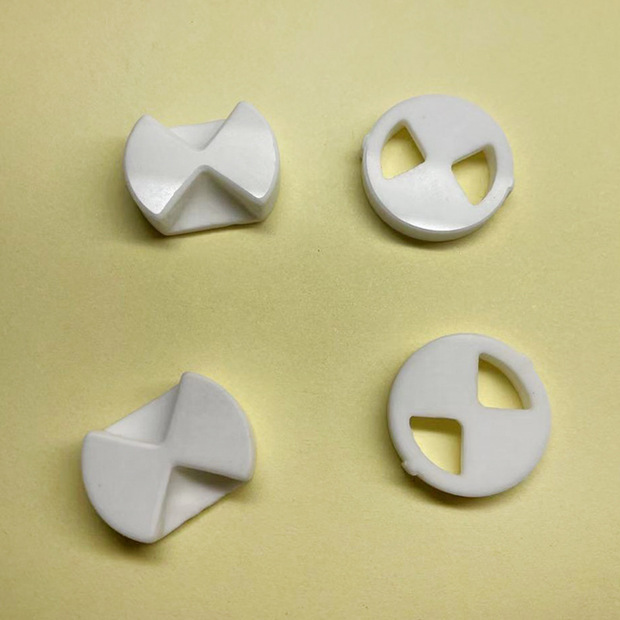

Kundenspezifisches Bearbeitungsverfahren für Aluminiumoxid-Keramik-Ventile

Ventile aus Aluminiumoxid-Keramik werden aufgrund ihrer hervorragenden Verschleißfestigkeit, Korrosionsbeständigkeit und hohen Härte in verschiedenen Industriearmaturen eingesetzt. Die kundenspezifische Bearbeitung von Aluminiumoxid-Keramikventilen erfordert mehrere präzise Schritte:

I, vorläufige Vorbereitung

- Bestätigung verlangen

Vor der Bearbeitung ist es notwendig, mit dem Kunden ausführlich zu kommunizieren, um die spezifischen Anforderungen an Größe, Form, Oberflächenrauheit und Leistungsparameter des Aluminiumoxid-Keramikventils zu klären. - Auswahl der Rohstoffe

Wählen Sie den geeigneten Aluminiumoxid-Rohstoff entsprechend den Produktanforderungen. Übliche Aluminiumoxidkeramiken werden je nach Al2O-Gehalt in 99er Porzellan, 95er Porzellan, 92er Porzellan usw. unterteilt. Für Ventilplatten wird in der Regel hochreines Aluminiumoxidpulver (z. B. 99% oder 95%) gewählt, um die Verschleißfestigkeit und Korrosionsbeständigkeit zu gewährleisten. - Vorbereitung der Ausrüstung

Sie bereiten Werkzeugmaschinen mit numerischer Steuerung, Schleifmaschinen, Poliermaschinen, Sinteröfen und andere Bearbeitungsmaschinen vor und führen Fehlersuche und Inspektionen durch.

II, Pulveraufbereitung

SCHRITT 1 Mischen von Rohstoffen

Mischen Sie Tonerdepulver mit anderen Zusatzstoffen (wie Bindemittel, Schmiermittel usw.) in einem bestimmten Verhältnis. Beim Trockenpressen müssen z. B. 1% bis 2% Schmiermittel (wie Stearinsäure) hinzugefügt werden.

- Behandlung durch Kugelfräsen

Die gemischten Rohstoffe werden zum Kugelmahlen in die Kugelmühle gegeben, so dass die Partikelgröße weniger als 1 μm erreicht, um die Gleichmäßigkeit und Feinheit des Pulvers zu gewährleisten. Bei komplex geformten Ventilplatten kann eine getrennte Kugelmahlung von Rohstoffen mit unterschiedlichen Partikelgrößen erforderlich sein. - Sprühgranulation

Durch Sprühgranulation wurde das Pulver so behandelt, dass es kugelförmig erschien, um die Fließfähigkeit und die Formeigenschaften des Pulvers zu verbessern.

III. Formgebungsverfahren

- Trockenes Pressen

Das Trockenpressen ist ein gängiges Verfahren zur Herstellung von Keramikventilen aus Aluminiumoxid, das sich für Produkte mit komplexen Formen und hohen Anforderungen an die Maßgenauigkeit eignet. Das Pulver wird in eine Form gegeben und mit Druck (normalerweise 100-200 MPa) gepresst. - Spritzgießen

Für die Großserienproduktion von komplex geformten Ventilen ist das Spritzgießen ideal. Indem das Pulver mit einem Bindemittel gemischt und in die Form gespritzt wird, wird das Formteil nach dem Gießen freigegeben. - Verpressen

Für große Größe oder komplexe Form des Ventils, kann Injektionsformen verwenden. Das Pulver gemischt mit Wasser in eine Aufschlämmung, Injektion in die Gipsform, nach der Verfestigung Entformen.

IV. Sintern und Abkühlen

- Entfettungsbehandlung

Bei spritzgegossenen Grünlingen ist eine Entfettungsbehandlung erforderlich, um das Bindemittel zu entfernen. - Sintern

Der geformte Körper wird zum Sintern in einen Sinterofen gegeben. Die Sintertemperatur liegt in der Regel zwischen 1200 °C und 1600 °C, je nach Reinheit des Aluminiumoxids und Produktanforderungen. Die Sintertemperatur von 99%-Aluminiumoxidkeramik kann zum Beispiel bis zu 1600 °C betragen. - Kühlung

Nach Beendigung des Sintervorgangs ist eine langsame Abkühlung auf Raumtemperatur erforderlich, um Risse oder Verformungen des Produkts aufgrund schneller Temperaturschwankungen zu vermeiden.

V. Fertigstellung

- Schleifen und Polieren

Die Oberfläche der gesinterten Ventilplatte kann kleine Unregelmäßigkeiten aufweisen, die geschliffen und poliert werden müssen, um die gewünschte Oberflächenrauheit zu erreichen. Bei den keramischen Ventilplatten von MARUWA wird beispielsweise eine hochpräzise Oberflächenschleiftechnik eingesetzt, um die Gleitfähigkeit zu gewährleisten. - Prüfung der Dimensionen

Verwenden Sie hochpräzise Messgeräte, um die Größe des bearbeiteten Ventils zu überprüfen und sicherzustellen, dass es den Konstruktionsanforderungen entspricht.

VI. Qualitätskontrolle und Verpackung

- Leistungsprüfung

Prüfen Sie die Härte, die Verschleißfestigkeit, die Druckfestigkeit und andere Eigenschaften des fertigen Ventils, um sicherzustellen, dass es den Anforderungen der Verwendung entspricht. - Verpackung und Lieferung

Ventilscheiben, die die Prüfung bestehen, werden verpackt, um sicherzustellen, dass sie während des Transports nicht beschädigt werden, und dann an den Kunden geliefert.

VII. Vorsichtsmaßnahmen

- Reinheit des Rohmaterials

Der hohe Reinheitsgrad des Tonerdepulvers ist der Schlüssel zur Gewährleistung der Leistungsfähigkeit des Ventils. Je höher der Reinheitsgrad, desto besser die Verschleißfestigkeit und Korrosionsbeständigkeit. - Verformungsdruck

Beim Trockenpressen müssen Druck und Haltezeit genau kontrolliert werden, um die Dichte und Maßhaltigkeit des Grünlings zu gewährleisten. - Sintertemperatur

Eine zu hohe Sintertemperatur kann Kornwachstum verursachen und die Materialeigenschaften beeinträchtigen; eine zu niedrige Temperatur kann zu einer unvollständigen Sinterung führen.

Durch den oben beschriebenen kundenspezifischen Verarbeitungsprozess können hochwertige und leistungsstarke Aluminiumoxid-Keramikventile hergestellt werden, die den Anforderungen verschiedener industrieller Szenarien entsprechen.

PREVIOUS:Leistungsvergleich zwischen Aluminiumoxid-Keramik-Ventil und Metallventil

NEXT:Vorteile und Einsatzmöglichkeiten von Ventilen aus Aluminiumoxidkeramik in Erdgasventilen

KATEGORIEN

NEUESTE NACHRICHTEN

- Petrochemical ceramic injec...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...

- Thermische Eigenschaften von Zirkon...

- Welche Eigenschaften sollten c...