Wie wird Aluminiumnitridpulver hergestellt?

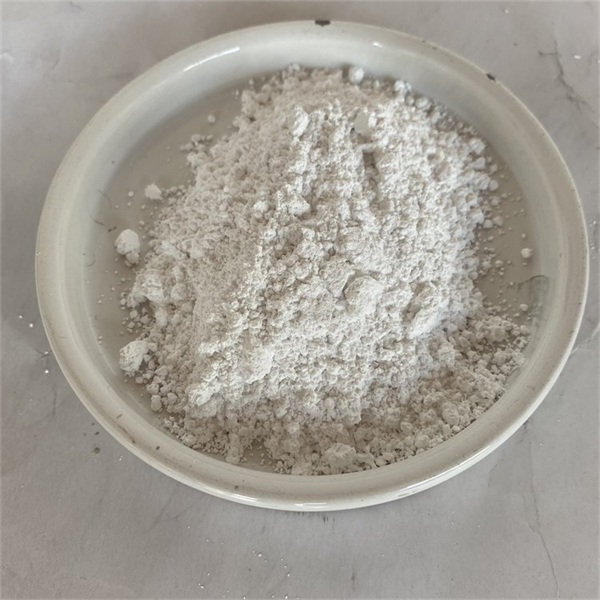

Aluminiumnitrid (AlN), Als neuartiges Keramikmaterial mit hervorragenden Eigenschaften wird es aufgrund seiner hohen Wärmeleitfähigkeit, guten elektrischen Isolierung, seines niedrigen Wärmeausdehnungskoeffizienten, der mit Silizium kompatibel ist, und seiner ausgezeichneten mechanischen Eigenschaften in Bereichen wie Elektronik, Energieversorgung, Luft- und Raumfahrt usw. häufig eingesetzt. All diese hervorragenden Eigenschaften haben ihren Ursprung in der Ausgangssubstanz – hochwertigem Aluminiumnitridpulver.

Die wichtigsten Herstellungsverfahren für Aluminiumnitridpulver

Es gibt verschiedene Verfahren zur Herstellung von Aluminiumnitridpulver, darunter vor allem die direkte Nitrierung, die thermische Reduktion mit Kohlenstoff, die selbstausbreitende Hochtemperatursynthese und die chemische Gasphasenabscheidung. Die mit den verschiedenen Verfahren hergestellten Pulver haben hinsichtlich Reinheit, Partikelgröße, Morphologie und Kosten jeweils ihre eigenen Vor- und Nachteile.

- Direktes Nitrierverfahren

Prinzip: Hochreines Aluminiumpulver wird bei hohen Temperaturen (800 bis 1500 °C) direkt mit Stickstoff oder Ammoniak zur Bildung von Aluminiumnitrid umgesetzt.

Reaktionsgleichung: 2Al + N ₂ → 2AlN

Vorteile: Einfacher Prozess, gute Verfügbarkeit der Rohstoffe, relativ geringe Kosten, geeignet für die industrielle Großproduktion.

Nachteile: Die Reaktion ist eine starke exotherme Reaktion, die schwer zu kontrollieren ist und leicht zum Schmelzen und Agglomerieren von Aluminiumpulver führen kann, was zu einer breiten Partikelgrößenverteilung und einer starken Agglomeration des Produkts führt. Es erfordert ein langwieriges Zerkleinern und Mahlen, wodurch Verunreinigungen entstehen können. - Verfahren zur thermischen Reduktion von Kohlenstoff

Prinzip: Unter Verwendung von Aluminiumoxid (Al ₂ O3) und Kohlenstoffpulver (C) als Rohstoffe wird Aluminiumnitrid durch Kohlenstoffreduktion von Aluminiumoxid und gleichzeitige Nitrierung in einer Hochtemperatur-Stickstoffatmosphäre (1400–1800 °C) hergestellt.

Reaktionsgleichung: Al ₂ O ∝+3C+N ₂ → 2AlN+3CO

Vorteile: Es können kugelförmige oder quasi-kugelförmige Pulver mit hoher Reinheit, einheitlicher Partikelgröße und guter Sinteraktivität gewonnen werden. Derzeit ist dies sowohl im Inland als auch international das gängigste Verfahren zur Herstellung von hochleistungsfähigem Aluminiumnitridpulver.

Nachteile: Hohe Reaktionstemperatur, hoher Energieverbrauch, strenge Anforderungen an die Prozesssteuerung und die Entfernung von Kohlenstoffrückständen sind die größten Herausforderungen. - Selbstausbreitendes Hochtemperatursyntheseverfahren (SHS)

Prinzip: Durch Nutzung der enormen Wärme, die bei der Reaktion zwischen Aluminiumpulver und Stickstoffgas freigesetzt wird, hält sich die Reaktion in Form einer Verbrennungswelle selbst aufrecht und synthetisiert sofort Aluminiumnitrid.

Vorteile: Extrem niedriger Energieverbrauch, schnelle Reaktionsgeschwindigkeit und hohe Produktionseffizienz.

Nachteile: Der Reaktionsprozess ist intensiv, das Produkt weist viele Poren und eine geringe Reinheit auf, und es ist eine weitere Verarbeitung erforderlich, um feines Pulver zu erhalten, was die Kontrolle der Chargenstabilität erschwert. - Chemische Gasphasenabscheidung (CVD) und andere fortschrittliche Verfahren

Prinzip: Durch die Verwendung von gasförmigen Vorläuferstoffen, die Aluminium und Stickstoff enthalten (wie AlCl3 und NH3), finden bei hohen Temperaturen chemische Reaktionen in der Gasphase statt, die zur Kondensation von ultrafeinem und hochreinem Aluminiumnitridpulver auf der Oberfläche oder im Zwischenraum des Substrats führen.

Vorteile: Das Pulver weist eine extrem hohe Reinheit, eine geringe Partikelgröße und eine enge Verteilung sowie eine kontrollierbare Morphologie auf.

Nachteile: Teure Ausrüstung, komplexe Technologie, geringe Leistung, hohe Kosten, hauptsächlich in der Laborforschung oder in Bereichen mit besonderen Anforderungen an Pulver eingesetzt.

Warum hochwertiges Aluminiumnitridpulver so wichtig ist: Anwendungen, Vorteile und Lösungen

Unabhängig von der verwendeten Methode besteht das ultimative Ziel darin, “qualifizierte” Pulver zu erhalten, die den Anforderungen der nachgelagerten Anwendungen entsprechen.

Kernanwendungsbereiche:

Elektronische Verpackungs- und Wärmemanagementmaterialien: Dies ist der größte Anwendungsmarkt für Aluminiumnitrid. Es wird zur Herstellung von Keramiksubstraten mit hoher Wärmeleitfähigkeit, Isolierplatten, Kühlkörpern usw. verwendet und findet breite Anwendung in Hochleistungs-LEDs, IGBT-Modulen, 5G-HF-Geräten, Lasern usw., wo es für die schnelle Ableitung der von den Chips erzeugten Wärme verantwortlich ist, um einen stabilen Betrieb der Geräte zu gewährleisten.

Strukturelle Keramikkomponenten: unter Ausnutzung ihrer hohen Härte, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit zur Herstellung von Tiegeln, verschleißfesten Teilen usw.

Verstärkungsphase für Verbundwerkstoffe: als Verstärkungsphase zu Metall-, Polymer- oder Keramikmatrix hinzugefügt, um die Wärmeleitfähigkeit und die mechanischen Eigenschaften des Matrixmaterials zu verbessern.

Produktvorteile und gelöste Probleme:

Hohe Wärmeleitfähigkeit (Lösung des Engpasses bei der Wärmeableitung): Der theoretische Wert der Wärmeleitfähigkeit von Aluminiumnitridkeramik beträgt bis zu 320 W/(m · K) und ist damit 8- bis 10-mal so hoch wie der von Aluminiumoxid. Damit lässt sich das “Wärmemanagementproblem” wirksam lösen, das durch die Entwicklung moderner elektronischer Geräte in Richtung Miniaturisierung und hohe Leistung entsteht.

Zuverlässige elektrische Isolierung (Gewährleistung der Schaltkreissicherheit): Durch die effiziente Wärmeableitung und die Aufrechterhaltung einer guten elektrischen Isolierung werden die Sicherheit und Stabilität des Schaltkreissystems gewährleistet.

Anpassung des Wärmeausdehnungskoeffizienten (Reduzierung der thermischen Belastung): Sein Wärmeausdehnungskoeffizient (4,5 × 10 ⁻⁶/° C) liegt sehr nahe an dem von Silizium (3,5 × 10 ⁻⁶/° C), wodurch die thermische Belastung zwischen Chip und Substrat erheblich reduziert und die Zuverlässigkeit der Verpackung verbessert werden kann.

Kundenbeispiel (anonym)

Hintergrund des Falls: Ein bekannter Hersteller von Leistungshalbleitern war aufgrund der begrenzten Wärmeableitungskapazität herkömmlicher Aluminiumoxid-Substrate nicht in der Lage, die Leistungsdichte von IGBT-Modulen für Elektrofahrzeuge der nächsten Generation weiter zu verbessern.

Aufgetretenes Problem: Es wurden mehrere Stickstoffnitrid-Aluminiumpulver getestet, und entweder entsprach die Wärmeleitfähigkeit nach dem Sintern nicht dem Standard, oder es traten aufgrund der schlechten Pulverkonsistenz Risse während des Gießens auf, was zu einer geringen Ausbeute führte.

Unsere Lösung: Wir empfehlen hochreines Aluminiumnitridpulver mit einer D50-Partikelgröße von 1,0 μm und schmaler Verteilung und geben entsprechende Empfehlungen zu Sinterhilfsmitteln.

Der erzielte Effekt: Nach der Verwendung unseres Pulvers gelang es dem Kunden, Keramiksubstrate mit einer Wärmeleitfähigkeit von über 180 W/(m · K) herzustellen. Die Leistungsdichte der IGBT-Module stieg um mehr als 30%, und die Produktionsausbeute blieb stabil bei über 95%, was die Einführung ihrer neuen Produkte stark unterstützte.

Von der direkten Nitrierung bis zur präzisen thermischen Kohlenstoffreduktion entwickelt sich der Herstellungsprozess von Aluminiumnitridpulver ständig weiter in Richtung hoher Reinheit, feiner Körnung und niedriger Kosten. Die Wahl eines Pulverlieferanten mit starker Technologie und stabiler Qualität ist der Schlüssel, um Engpässe bei der Produktleistung zu überwinden und im Wettbewerb auf dem Markt zu bestehen.

Brudeze Keramiken liefert und verkauft eine breite Palette von hochwertigem Quarzglas, einschließlich Aluminiumoxidkeramik, Zirkoniumdioxidkeramik, Siliziumnitridkeramik, Aluminiumnitridkeramik, Siliziumkarbidkeramik, Borkarbidkeramik, Biokeramik, maschinell bearbeitbare Keramik usw. Wir sind in der Lage, die Anforderungen an die Anpassung verschiedener Keramikprodukte zu erfüllen.

Tags: Borcarbid-Keramik

PREVIOUS:Warum Aluminiumnitridpulver modifizieren?

NEXT:Der Grund für den hohen Preis von Strukturkomponenten aus Siliziumnitridkeramik

KATEGORIEN

NEUESTE NACHRICHTEN

- Was ist Macor-verarbeitbares g...

- Die Materialeigenschaften und...

- Der Grund für den hohen Preis...

- Was sind die Vorbereitungen...

- Warum sollte man Aluminiumnitrid modifizieren...

- Werte der Wärmeleitfähigkeit...

- Was ist die thermische Ausdehnung...

- Widerstandsfähigkeit gegen Thermoschock von...

- Der durchschnittliche Koeffizient von ...

- Was ist hochaluminiumoxidhaltige Keramik?