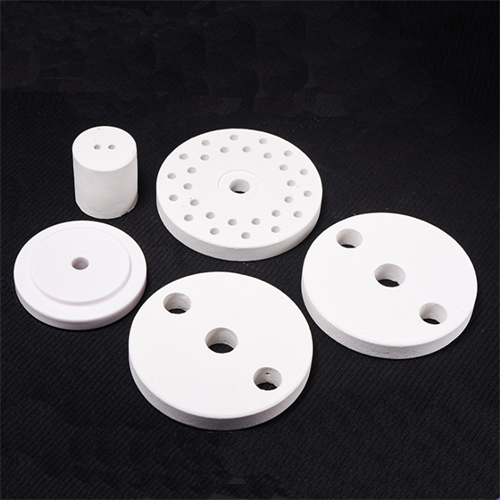

Anwendung von Aluminiumoxid-Keramik-Ventilplatten in Halbleiter-Vakuumventilen

In der Halbleiterfertigung sind die Stabilität und Reinheit der Vakuumumgebung entscheidend für die Produktqualität. Als Schlüsselkomponente für die Steuerung des Gasflusses und die Abdichtung von Gasen in Vakuumsystemen wirkt sich die Leistung von Vakuumventilen direkt auf die Qualität und Produktionseffizienz von Halbleiterprodukten aus. Aluminiumoxid-Keramikventile haben sich aufgrund ihrer hervorragenden Leistung zur ersten Wahl bei Halbleiter-Vakuumventilen entwickelt.

- Dichtungsleistung

Die Aluminiumoxid-Keramik-Ventilplatte hat eine einzigartige Mikrostruktur, und ihre inneren Kristalle sind dicht und geordnet angeordnet und weisen fast keine offensichtlichen Poren oder Defekte auf. Diese dichte Struktur erschwert das Eindringen von Gasmolekülen in die Ventilplatte und sorgt so für eine hervorragende Dichtungsleistung des Vakuumventils. Im Vergleich zu herkömmlichen Dichtungsmaterialien aus Gummi oder Metall kann die Gasdurchdringungsrate der Aluminiumoxid-Keramik-Ventilplatte auf ein Tausendstel oder noch weniger reduziert werden, was die Zuverlässigkeit der Abdichtung des Vakuumsystems erheblich verbessert. - Chemische Stabilität

Bei der Herstellung von Halbleitern kann das Vakuumsystem mit verschiedenen korrosiven Gasen und chemischen Reagenzien in Kontakt kommen, z. B. mit Fluoridgas, das im Ätzprozess verwendet wird. Herkömmliche Dichtungsmaterialien neigen unter der langfristigen Einwirkung dieser korrosiven Medien zu Alterung und Korrosion, was zu einer Abnahme der Dichtungsleistung führt. Aluminiumoxidkeramik hingegen verfügt über eine ausgezeichnete chemische Stabilität und ist gegenüber den meisten chemischen Substanzen äußerst widerstandsfähig, so dass die Integrität und Dichtungsleistung des Ventils auch in rauen chemischen Umgebungen aufrechterhalten werden kann. Dadurch wird die Lebensdauer des Aluminiumoxid-Keramik-Ventils im Halbleiter-Vakuumventil erheblich verlängert, was die durch den Austausch von Dichtungsteilen verursachten Ausfallzeiten der Anlage verringert und die Produktionseffizienz verbessert.

- Hohe Temperaturbeständigkeit

Bei einigen Prozessen der Halbleiterherstellung, wie z. B. Hochtemperaturglühen, Epitaxiewachstum usw., muss das Vakuumsystem höheren Temperaturen standhalten, bis zu mehreren hundert Grad oder noch mehr. Aluminiumoxid-Keramikventile können hohen Temperaturen von bis zu 1600 °C standhalten. In Hochtemperaturumgebungen bleiben ihre physikalischen und chemischen Eigenschaften stabil, ohne dass es zu Erweichungen, Verformungen oder Beeinträchtigungen der Dichtungsleistung kommt. Diese Eigenschaft stellt sicher, dass das Vakuumventil auch bei Hochtemperaturprozessen zuverlässig funktioniert, die Stabilität des Vakuumsystems aufrechterhält und die strengen Anforderungen der Halbleiterherstellung an die Vakuumabdichtung in Hochtemperaturumgebungen erfüllt.

- Anwendungsszenarien

Aluminiumoxid-Keramikventile werden in verschiedenen Schlüsselbereichen der Halbleiterherstellung eingesetzt, z. B:

- Wafer-Transfersystem: Das Vakuumtransfersystem einer 12-Zoll-Waferfabrik führte früher zu einer erhöhten Ausschussrate aufgrund von Metallteilchen an den Ventilen. Nach der Umstellung auf Ventile aus Aluminiumoxid-Keramik und Oberflächenvernickelung wurde die Partikelverschmutzung um 98% reduziert und die Ausbeute um 1,2 Prozentpunkte erhöht.

- Ätzanlagen: Ein Hersteller von Halbleiter-Ätzanlagen konnte Metallventile bei hohen Temperaturen nicht abdichten, was zu häufigen Ausfallzeiten der Anlagen führte. Nach dem Einsatz hochtemperaturbeständiger Keramikventile lief die Anlage 5.000 Stunden lang ununterbrochen ohne Ausfall, und der Wartungszeitraum wurde um das Vierfache verlängert.

- Technische Parameter

Reinheit der Tonerde: ≥ 99,5%

Biegefestigkeit: 313MPa

Druckfestigkeit: 1961MPa

Wärmeausdehnungskoeffizient: 7,3

Betriebstemperaturbereich: -50 bis + 1600 ° C

Die Verwendung von Aluminiumoxid-Keramikventilen in Halbleiter-Vakuumventilen kann nicht nur die Dichtungsleistung und die chemische Stabilität des Vakuumsystems wirksam verbessern, sondern auch einen zuverlässigen Betrieb in Hochtemperaturumgebungen gewährleisten. Seine hohe Reinheit, hohe Härte und niedrige Gasdurchdringungsrate machen es zu einem unverzichtbaren Schlüsselmaterial in der Halbleiterherstellung.

PREVIOUS:Vorteile und Einsatzmöglichkeiten von Ventilen aus Aluminiumoxidkeramik in Erdgasventilen

NEXT:Die Verwendung von Aluminiumoxid-Keramikventilen in Wasseraufbereitungsanlagen

KATEGORIEN

NEUESTE NACHRICHTEN

- Leistungsvorteile von p...

- Petrochemische Keramik-Injektion...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...

- Thermische Eigenschaften von Zirkon...