Aluminiumnitridkeramik (AlN) ist ein hochleistungsfähiges keramisches Material, das aufgrund seiner hervorragenden physikalischen und chemischen Eigenschaften in vielen Bereichen eingesetzt wird.

Wesentliche Merkmale:

Hohe Wärmeleitfähigkeit: Die Wärmeleitfähigkeit kann 170-230 W/(m - K) erreichen, was dem 5-10-fachen der Wärmeleitfähigkeit von Aluminiumoxid-Keramik entspricht, und eignet sich daher sehr gut für Szenarien, die eine effiziente Wärmeableitung erfordern.

Hohe Temperaturbeständigkeit: Mit einem Schmelzpunkt von bis zu 2200 ℃ kann es die Stabilität in Umgebungen mit hohen Temperaturen aufrechterhalten und ist für extreme Bedingungen geeignet.

Chemische Stabilität: Starke Korrosionsbeständigkeit, wird nicht leicht von geschmolzenen Metallen (wie Aluminiumflüssigkeit) und chemischen Reagenzien angegriffen.

Elektrische Isolierung: Mit einem spezifischen Widerstand von bis zu 10 ¹³ -10 ¹⁴Ω- cm ist es als Isoliermaterial geeignet.

Hohe Festigkeit und hohe Härte: Die Biegefestigkeit kann 300-350 MPa erreichen, und die Mohs-Härte beträgt 7-9 Stufen, mit guter Verschleißfestigkeit und Schlagfestigkeit.

Anmeldung

Aluminiumnitrid-Keramikteile werden aufgrund ihrer hervorragenden Leistung in vielen Bereichen eingesetzt:

Elektronikindustrie:

Es wird für die Herstellung von Kühlkörpern, Substraten und Verpackungsmaterialien verwendet, insbesondere für LED-Beleuchtung, Leistungsmodule und Halbleiterbauelemente, und kann die Effizienz der Wärmeableitung und die Zuverlässigkeit der Geräte erheblich verbessern.

Mikrowellenkommunikation:

Mit ihrer hohen Wärmeleitfähigkeit und niedrigen Dielektrizitätskonstante werden Aluminiumnitridkeramiken in Substraten und Gehäusen für Mikrowellenschaltungen eingesetzt, um die Qualität der Signalübertragung zu verbessern.

Luft- und Raumfahrt:

Aufgrund seiner hohen Temperaturbeständigkeit, seines geringen Gewichts und seiner hohen Festigkeit eignet es sich gut für Motorkomponenten, Wärmeschutzsysteme und Hochtemperatur-Strukturmaterialien.

Automobilbranche:

Wird für Wärmeableitungsmodule und Motorkomponenten in Elektro- und Hybridfahrzeugen verwendet, um die Anforderungen an eine effiziente Wärmeableitung zu erfüllen.

medizinische Geräte und Instrumente:

Aufgrund seiner Biokompatibilität und Verschleißfestigkeit ist es für Implantatmaterialien wie künstliche Gelenke und Zahnersatz geeignet.

Metallverhüttung und chemische Industrie:

Als Material für die Auskleidung von Hochtemperaturreaktionsgefäßen und -öfen wird es für Anlagen in Hochtemperatur- und korrosiven Umgebungen verwendet.

Benutzerdefinierte Beschreibung

Die kundenspezifische Herstellung von Aluminiumnitrid-Keramikteilen erfordert die Berücksichtigung ihrer Materialeigenschaften und der Bedürfnisse der Anwender. Nachfolgend sind die wichtigsten Schritte der kundenspezifischen Anpassung aufgeführt:

3.1 Materialeigenschaften und Anpassungsvorteile

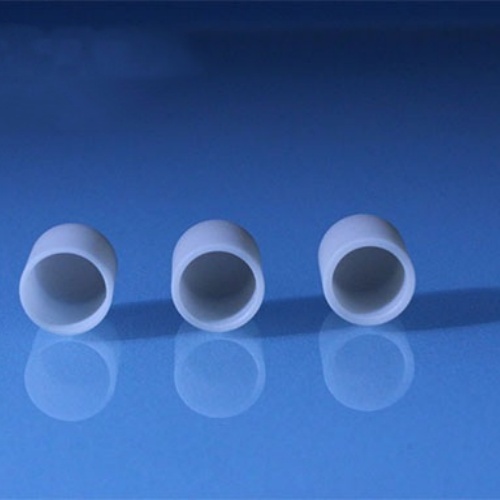

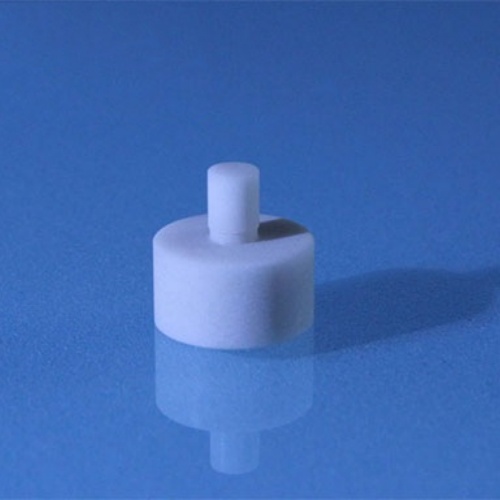

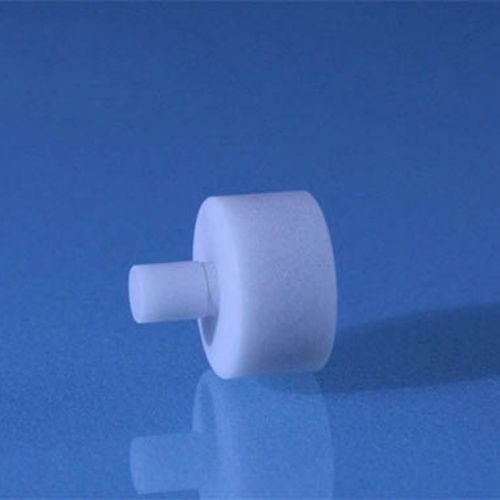

Form und Spezifikationen: Die Teile können je nach Kundenwunsch zu komplexen Formen und unterschiedlichen Spezifikationen verarbeitet werden, um spezifische Anwendungsszenarien zu erfüllen.

Oberflächenbehandlung:

Metallisierung: Die Kombination von Metall und Keramik wird durch aktives Metallhartlöten (AMB) oder direktes Kupferkaschieren (DBC) für elektronische Verpackungen und Leiterplatten erreicht.

Beschichtung: kann die Verschleißfestigkeit, die Korrosionsbeständigkeit oder die Isolationsleistung erhöhen, um sich an spezifische Arbeitsumgebungen anzupassen.

Optimierung der Leistung: Durch Anpassung der Sinterhilfsmittel und der Sintertemperatur lassen sich Eigenschaften wie Wärmeleitfähigkeit, Festigkeit und Dichte optimieren.

3.2 Verarbeitungstechnik

Die Herstellung von Aluminiumnitrid-Keramikteilen umfasst die folgenden Schlüsselprozesse:

Zubereitung des Pulvers:

Hochreines Aluminiumnitridpulver wird durch thermische Kohlenstoffreduktion oder direktes Nitrieren hergestellt, um die Reinheit und Korngrößenverteilung des Pulvers zu gewährleisten.

Formgebungsverfahren:

Trockenpressen: geeignet für die Herstellung einfacher Formen in großem Maßstab.

Isostatische Druckumformung: für komplexe Formteile mit gleichmäßiger Dichte, geeignet für hohe Anforderungen.

Pulverspritzguss: geeignet für kleine Präzisionsteile, mit hoher Präzision, aber hohen Kosten.

Sinterverfahren:

Zu den gängigen Verfahren gehören das drucklose Sintern, das Funkenplasmasintern (SPS) und das Mikrowellensintern, das die Dichte und Wärmeleitfähigkeit verbessern kann.

Bearbeitung:

Verwenden Sie CNC-Werkzeugmaschinen, Laserschneider und andere Geräte für die Grob- und Feinbearbeitung, um die Maßhaltigkeit und Oberflächenqualität zu gewährleisten.

Nachbearbeitung:

Dazu gehören das chemisch-mechanische Polieren (CMP), das magnetorheologische Polieren (MRF) usw., die zur Verbesserung der Oberflächenglätte und -genauigkeit eingesetzt werden.

3.3 Benutzerdefinierte Parameter

Größe und Form: Entwerfen Sie den Durchmesser, die Höhe und die spezielle Struktur der Teile entsprechend den Kundenanforderungen.

Oberflächenbehandlung: Wählen Sie ein geeignetes Metallisierungs- oder Beschichtungsverfahren, um die Anforderungen an Leitfähigkeit, Korrosionsbeständigkeit oder Isolierung zu erfüllen.

Optimierung der Leistung: Durch die Anpassung von Sinterhilfsmitteln und Prozessparametern lassen sich Wärmeleitfähigkeit, Festigkeit und Dichte individuell anpassen.

Keramikteile aus Aluminiumnitrid werden aufgrund ihrer hervorragenden Eigenschaften wie hohe Wärmeleitfähigkeit, hohe Temperaturbeständigkeit und chemische Stabilität in verschiedenen Bereichen wie Elektronik, Luft- und Raumfahrt, Automobilbau, Medizintechnik usw. eingesetzt. Die kundenspezifische Herstellung erfordert eine Kombination aus Pulveraufbereitung, Formgebung, Sintern und mechanischer Bearbeitung, um die Anforderungen der verschiedenen Branchen an Form, Leistung und Oberflächenqualität zu erfüllen.

KATEGORIEN

NEUESTE NACHRICHTEN

- Was ist eine Zirkonoxid-Keramik-Fi...

- Welche Methoden gibt es, um die...

- Was sind die Schwierigkeiten bei...

- Was sind die Vorteile von ...

- Was sind die Anwendungen von...

- Was sind die Vorteile von ...

- Was ist eine Tonerde-Keramik ...

- Was sind die Schwierigkeiten bei...

- Was ist ein Siliziumnitridk...

- Wie man Siliziumnitrid verwendet ...