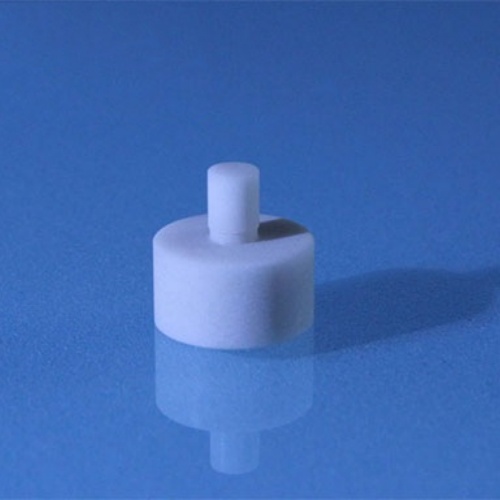

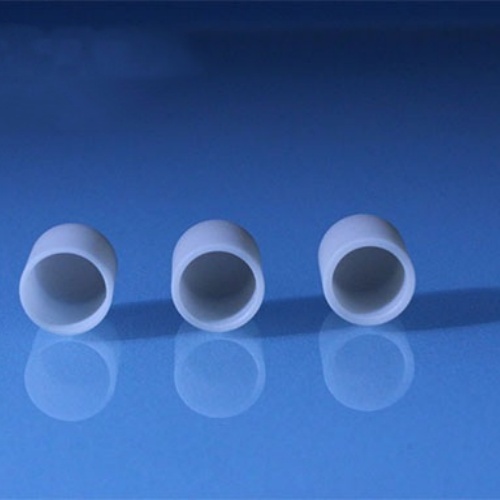

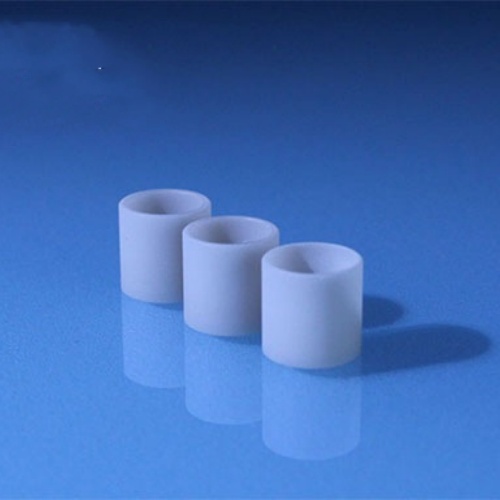

Der Aluminiumnitrid-Keramiktiegel ist ein Hochleistungsbehälter aus Aluminiumnitrid (AlN), einem Keramikmaterial.

Hauptmerkmale

Hohe Wärmeleitfähigkeit: Die Wärmeleitfähigkeit von Aluminiumnitridkeramik liegt bei 170-220 W/m - K und ist damit die zweithöchste nach Siliziumkarbid und Diamant. Es kann Wärme in Umgebungen mit hohen Temperaturen schnell leiten, die thermische Belastung reduzieren und die thermische Effizienz verbessern.

Hohe Temperaturbeständigkeit: Sein Schmelzpunkt liegt bei ca. 2200 °C, geeignet für den Einsatz in Umgebungen mit extrem hohen Temperaturen.

Chemische Stabilität: Aluminiumnitridkeramik hat eine gute chemische Stabilität, eine ausgezeichnete Korrosionsbeständigkeit und ist für verschiedene chemische Umgebungen geeignet.

Hohe Festigkeit und geringe Dichte: Durch die Kombination von hoher Festigkeit und geringem Gewicht eignet sich das Material hervorragend für Anwendungen, die ein geringes Gewicht erfordern.

Anmeldung

Aluminiumnitrid-Keramiktiegel werden aufgrund ihrer hervorragenden Leistung in den folgenden Bereichen eingesetzt:

Schmelzen bei hoher Temperatur:

Zum Schmelzen von Metallen und Legierungen, geeignet für Szenarien in der metallurgischen Industrie, die hohe Temperaturstabilität und chemische Korrosivität erfordern.

Chemische Reaktion:

In der chemischen Industrie wird es für chemische Reaktionen bei hohen Temperaturen und für die Behandlung korrosiver Medien eingesetzt.

Laborgeräte:

Wird häufig bei Hochtemperaturexperimenten und beim Schmelzen von Proben in Labors verwendet, um die Sicherheit und Stabilität der Experimente zu gewährleisten.

Elektronische Verpackungen:

Als Wärmeableitungssubstrat wird Aluminiumnitridkeramik in elektronischen Gehäusen verwendet, um Probleme bei der Wärmeableitung von Chips zu lösen und die Zuverlässigkeit und Stabilität elektronischer Geräte zu verbessern.

Luft- und Raumfahrt:

Für die Herstellung von Bauteilen mit hohen Temperaturen und hoher Wärmeleitfähigkeit, z. B. Motorkomponenten und Wärmemanagementsysteme.

medizinische Geräte und Instrumente:

Aufgrund seiner Biokompatibilität kann es für die Herstellung von chirurgischen Instrumenten und Implantaten verwendet werden.

Benutzerdefinierte Beschreibung

Die kundenspezifische Nachfrage nach Aluminiumnitrid-Keramiktiegeln dreht sich hauptsächlich um die Optimierung des Herstellungsprozesses und der Leistung:

3.1 Herstellungsverfahren

Zubereitung des Pulvers:

Die Reinheit, die Partikelgröße und der Sauerstoffgehalt von Aluminiumnitridpulver wirken sich direkt auf die Wärmeleitfähigkeit des Endprodukts aus. Zu den gängigen Herstellungsverfahren gehören die thermische Reduktion von Kohlenstoff, die direkte Nitridierung und die chemische Gasphasenabscheidung.

Formung und Sinterung:

Die Formgebung von Aluminiumnitrid-Keramiktiegeln erfolgt durch Trockenpressen, Spritzgießen usw. Der Sinterprozess wird in der Regel unter Stickstoffschutz durchgeführt, wobei Techniken wie das drucklose Sintern, das Mikrowellensintern oder das Spark-Plasma-Sintern (SPS) zum Einsatz kommen.

Bearbeitung:

Aufgrund der hohen Härte von Aluminiumnitridkeramik sind superharte Werkzeuge (z. B. Diamantwerkzeuge) und optimierte Bearbeitungsparameter (z. B. kleine Vorschübe und hohe Drehzahlen) während des Bearbeitungsprozesses erforderlich, um Genauigkeit und Oberflächenqualität zu gewährleisten.

Nachbearbeitung:

Einschließlich chemisch-mechanisches Polieren (CMP), magnetorheologisches Polieren (MRF) und andere Verfahren zur Verbesserung der Oberflächenqualität und der Maßhaltigkeit.

3.2 Benutzerdefinierte Parameter

Größe und Form: Verschiedene Spezifikationen von Tiegeln können je nach Kundenbedarf angepasst werden, einschließlich Durchmesser, Höhe und Sonderformen.

Oberflächenbehandlung: Die Oberfläche kann metallisiert (z. B. durch Aktivmetall-Löten) oder beschichtet werden, um sie an spezifische Anwendungsszenarien anzupassen.

Optimierung der Leistung: Durch Anpassung der Sinterhilfsmittel und der Sintertemperatur lassen sich Eigenschaften wie Wärmeleitfähigkeit, Festigkeit und Dichte optimieren.

Aluminiumnitrid-Keramiktiegel werden aufgrund ihrer hervorragenden Eigenschaften wie hoher Wärmeleitfähigkeit, hoher Temperaturbeständigkeit und chemischer Stabilität häufig in Hochtemperaturschmelzen, chemischen Reaktionen, elektronischen Verpackungen und anderen Bereichen eingesetzt. Die kundenspezifische Herstellung erfordert eine Kombination aus Pulveraufbereitung, Formgebung, Sintern und mechanischen Verfahren, um die Anforderungen der verschiedenen Branchen an Größe, Leistung und Oberflächenqualität zu erfüllen. Aufgrund seiner technologischen Vorteile ist dieses Material zu einer wichtigen Wahl in der High-End-Industrie und in Forschungsbereichen geworden.

KATEGORIEN

NEUESTE NACHRICHTEN

- Was ist eine Zirkonoxid-Keramik-Fi...

- Welche Methoden gibt es, um die...

- Was sind die Schwierigkeiten bei...

- Was sind die Vorteile von ...

- Was sind die Anwendungen von...

- Was sind die Vorteile von ...

- Was ist eine Tonerde-Keramik ...

- Was sind die Schwierigkeiten bei...

- Was ist ein Siliziumnitridk...

- Wie man Siliziumnitrid verwendet ...