Какие существуют решения для сверления/резки керамики Macor

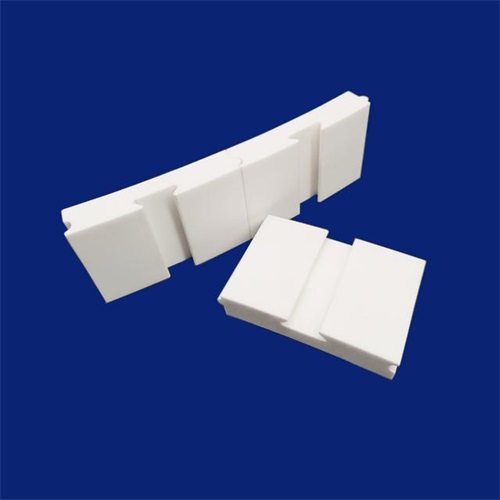

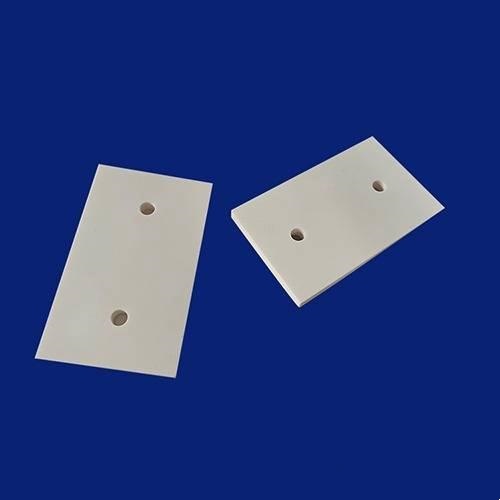

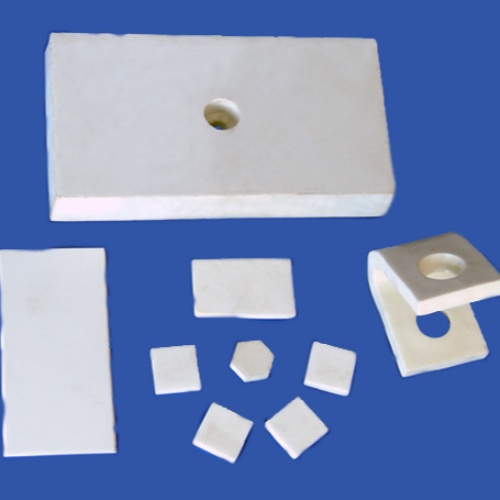

Керамика Macor широко используются в таких высокотехнологичных областях производства, как полупроводники, медицинские и оптические приборы, благодаря своей превосходной термостойкости, прочной изоляции и нулевой пористости. Однако высокая твердость (твердость по Моосу 5,5-6) и хрупкость делают традиционные методы обработки склонными к таким проблемам, как разрушение кромок и микротрещины, что ограничивает свободу проектирования и выход продукции. Вот несколько эффективных решений для сверления и резки керамики Macor:

1、 Метод обработки бурения

- Технология бурения с применением ультразвука (USM)

-Подходит для сверления ультратонких стенок, способна обеспечить обработку микроотверстий диаметром 0,3 мм с отношением глубины к диаметру 10:1, с шероховатостью внутренней стенки ≤ Ra 0,8 мкм. Эта технология использует ультразвуковую вибрацию для содействия сверлению, что позволяет эффективно снизить усилие сверления и тепловое воздействие, а также избежать возникновения разрушения кромок и микротрещин.

-Например, при обработке упаковки микродатчиков и оптоволоконных разъемов технология сверления с ультразвуковым сопровождением позволяет обеспечить высокую точность и качество. - Система лазерной резки с пятиосевой связью

-Поддерживает сверление под любым углом от 0° до 90°, с точностью ±0,02 мм. Эта система может удовлетворить требования сложных структурных компонентов, таких как обработка нерегулярных структур, например, полостей аэрокосмических гироскопов.

-Преимущество лазерной резки заключается в том, что она позволяет точно контролировать траекторию и параметры обработки, уменьшить зону термического влияния и избежать ухудшения характеристик материала. - Традиционная оптимизация бурения

-Сверло с цементированным карбидом Fried Dough Twists или сверло с плоской головкой должно использоваться со скоростью вращения 1500-1700 об/мин и скоростью подачи 20-30 мм в минуту. Для отверстий большого диаметра рекомендуется использовать метод пошагового сверления, сначала сверля небольшие отверстия, а затем постепенно расширяя их, чтобы обеспечить гладкие и неповрежденные стенки отверстия.

-В процессе сверления необходимо регулярно проверять остроту сверла и снимать фаски с обоих концов отверстия перед сверлением, чтобы предотвратить разрушение кромок.

2、 Методы резки и обработки

- Технология резки алмазной проволокой (DWEDM)

-Подходит для ультратонкой резки, обеспечивает отсутствие коробления и разрушения кромок тонких листов толщиной 0,2 мм, а коэффициент выхода продукции увеличивается до более чем 98%. Эта технология обеспечивает резку за счет высокоскоростного возвратно-поступательного движения алмазной проволоки в сочетании с динамическим контролем охлаждающей жидкости, что позволяет эффективно снизить тепловые эффекты и механическое напряжение.

-Например, при обработке сложных компонентов, таких как крепления для медицинских эндоскопов, технология резки алмазной проволокой позволяет добиться высокой точности и качества резки. - Планирование траектории при 3D лазерном сканировании

-Поддерживает обработку нестандартных контуров, таких как дуги и волны, с допуском до ±0,015 мм. Благодаря использованию технологии лазерного 3D-сканирования для планирования траектории резки можно точно контролировать траекторию и параметры резки, что позволяет добиться высокоточной резки сложных форм.

-Например, при обработке оптических и лазерных устройств планирование траектории лазерного 3D-сканирования может обеспечить высокоточную резку и адаптироваться к высокоточной оптической сборке. - Оптимизация традиционного пиления

-Выберите алмазную пилу или пильный диск из карбида кремния для распиловки, поддерживайте соответствующую скорость резки и подачу охлаждающей жидкости. Алмазные пилы предпочтительнее из-за их более высокой эффективности резки, но при использовании пильных дисков из карбида кремния необходимо снизить скорость резки, чтобы минимизировать износ.

-В процессе пиления рекомендуется использовать водорастворимую смазочно-охлаждающую жидкость, чтобы эффективно смыть стружку, образующуюся в процессе обработки, защитить станок и избежать его перегрева.

3、 Технология обработки с нулевым повреждением

- Контроль зоны термического влияния

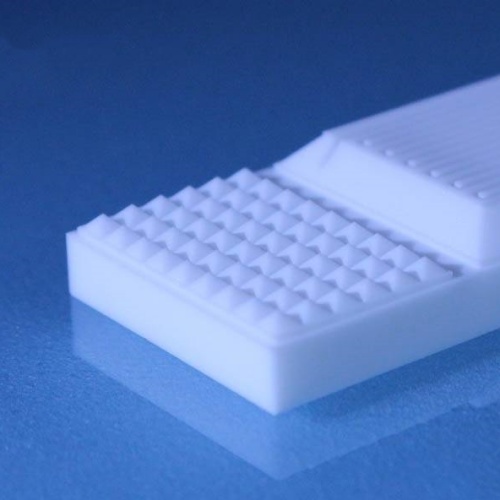

-Благодаря интеллектуальной регулировке параметров лазера температура в зоне обработки контролируется на уровне ниже 80 ℃, что позволяет избежать ухудшения характеристик изоляции, вызванного фазовым переходом материала. Эта технология позволяет гарантировать работоспособность материалов с самого начала и обеспечить соответствие обработанных компонентов проектным требованиям. - Усиление кромок

Благодаря уникальному процессу химико-механической полировки (CMP) прочность на изгиб кромки после обработки увеличивается на 30%, устраняя скрытую опасность появления микротрещин. Такая обработка позволяет эффективно улучшить механические характеристики и надежность компонентов, а также продлить срок их службы.

4、 Полная технологическая цепочка обслуживания

- Оптимизация моделирования процессов

-Прогнозирование распределения напряжений в процессе обработки с помощью анализа методом конечных элементов (FEA), оптимизация траекторий и параметров инструмента, а также снижение затрат на метод проб и ошибок. Эта технология моделирования позволяет заранее предсказать возможные проблемы, которые могут возникнуть в процессе обработки, оптимизировать планы обработки, повысить эффективность и качество обработки. - Матрица интеллектуальных устройств

-Используется импортный сверхбыстрый станок лазерной резки (ширина импульса<10ps), высокоточный пятиосевой ультразвуковой обрабатывающий центр и самостоятельно разработанная система резки алмазной проволокой (диаметр проволоки 0,1 мм). Это передовое оборудование позволяет достичь высокой точности и эффективности обработки, удовлетворяя производственные потребности сложных структурных компонентов. - Обнаружение и постобработка

-Мы используем трехкоординатные измерения (с точностью до 0,001 мм) для полного контроля ключевых размеров и предоставляем дополнительные услуги, такие как нанесение покрытий, металлизация и вакуумная пайка. Эти методы тестирования и последующей обработки позволяют гарантировать, что обработанные компоненты отвечают проектным требованиям и соответствуют последующему использованию.

5、 Сценарии применения в промышленности

- Полупроводниковое оборудование

-При обработке ключевых компонентов систем переноса пластин, таких как обработка воздушных отверстий вакуумной присоски и вырезание радиочастотных полостей, высокоточные методы сверления и резки могут обеспечить стабильность переноса пластин и эффективность упаковки чипов 5G. - Медицинское оборудование

-При обработке керамических рукояток хирургических ножей использование технологии высокоточного сверления позволяет обеспечить плотное соединение между рукояткой и лезвием, избежать микротрещин в процессе обработки, тем самым повышая надежность и срок службы хирургического ножа. Например, с помощью пятиосевой системы лазерной резки можно вырезать держатели инструментов сложной формы с точностью ±0,01 мм, что отвечает высокоточным требованиям, предъявляемым к малоинвазивным хирургическим инструментам.

-В связи с тенденцией миниатюризации медицинских устройств технология сверления с помощью ультразвука широко используется для упаковки микросенсоров и обработки имплантируемых медицинских устройств. Например, при обработке керамических оболочек для имплантируемых кардиостимуляторов с помощью технологии ультразвукового сверления можно получить микроотверстия диаметром 0,3 мм и отношением глубины к диаметру 10:1, при этом шероховатость внутренней стенки составляет ≤ Ra 0,8 мкм, что обеспечивает герметичность и надежность устройства. - Оптика и лазерные устройства

-При обработке оптических устройств технология планирования траектории 3D лазерного сканирования позволяет добиться высокой точности резки и адаптироваться к высокоточной оптической сборке. Например, при обработке оптических линз лазерная резка может обеспечить обработку нестандартных контуров, таких как дуги и волны, с допуском до ±0,015 мм, обеспечивая точность и производительность оптических устройств.

-Технология резки алмазной проволокой широко используется для резки корпусов лазеров в лазерной обработке. Например, при резке тонких пленок толщиной 0,2 мм технология резки алмазной проволокой может гарантировать отсутствие коробления или разрушения краев, а коэффициент выхода продукции может быть увеличен до более чем 98%, что соответствует строгим требованиям лазера к точности и качеству обработки. - Аэрокосмическая промышленность

-В аэрокосмической промышленности керамика Macor широко используется для производства изоляционных компонентов и сложных структурных деталей в высокотемпературных средах. Например, при обработке полостей аэрокосмических гироскопов пятиосевая система лазерной резки может выполнять сверление под любым углом от 0° до 90° с точностью ±0,02 мм, удовлетворяя требованиям к обработке сложных структурных компонентов.

-При обработке высокотемпературных компонентов авиационных двигателей использование технологии сверления с ультразвуковым сопровождением позволяет добиться высокоточной обработки микроотверстий, что позволяет избежать ухудшения характеристик материалов в высокотемпературной среде. Например, при обработке охлаждающих отверстий в лопатках двигателя технология сверления с помощью ультразвука позволяет получить микроотверстия диаметром 0,3 мм и отношением глубины к диаметру 10:1, что обеспечивает охлаждающий эффект и срок службы лопаток двигателя. - Электроника и связь

-В производстве электронных устройств керамика Macor широко используется для изготовления изоляционных компонентов и высокочастотных устройств. Например, в коммуникационном оборудовании 5G керамика Macor используется для производства высокочастотных фильтров и изоляционных основ. Благодаря высокоточным технологиям сверления и резки можно добиться высокоточной обработки микроотверстий и вырезания сложных форм, что обеспечивает высокочастотные характеристики и надежность оборудования.

-В области электронной упаковки технология резки алмазной проволокой широко используется для резки упаковочных оболочек. Например, при упаковке микродатчиков технология резки алмазной проволокой позволяет получить тонкую пленку толщиной 0,2 мм, без деформации и разрушения краев, а коэффициент выхода продукции может быть увеличен до более чем 98%, что соответствует строгим требованиям электронной упаковки к точности и качеству обработки.

Сложность обработки керамики Macor относительно высока, но благодаря использованию передовых технологий сверления и резки, таких как технология сверления с ультразвуковым сопровождением, пятиосевая система лазерной резки, технология резки алмазной проволокой и т.д., трудности в обработке могут быть эффективно решены, а точность и качество обработки могут быть улучшены. В то же время, при поддержке полной цепочки технологических услуг, включая оптимизацию моделирования процесса, матрицу интеллектуальных устройств, обнаружение и пост-обработку, эффективность обработки и выход продукции могут быть еще более улучшены.

В различных отраслях промышленности эти технологии могут удовлетворять требованиям высокой точности и качества для Керамика Macor обработки в таких областях, как полупроводниковое оборудование, медицинское оборудование, оптические и лазерные приборы, аэрокосмическая промышленность, электроника и связь. Благодаря постоянному развитию и инновациям технология обработки керамики Macor будет становиться все более зрелой, обеспечивая мощную поддержку для развития высокотехнологичных областей производства.

NEXT:Керамические уплотнения Macor для аэрокосмической промышленности

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Фотоэлектрическая керамическая присоска...

- Какова классификация...

- Преимущества производительности p...

- Нефтехимическая керамическая инжекционная...

- Циркониевый керамический стержень на заказ...

- Устойчивость к высоким температурам...

- Какова износостойкость...

- Какова твердость керамики...

- Алюминиево-оксидная керамическая оболочка...

- Каковы основные аспекты...