Является ли глиноземистая керамика хрупкой

1、 Характеристики глиноземистой керамики

Оксид алюминия керамический это специальный керамический материал, состоящий в основном из оксида алюминия (Al ₂ O ∝), который обладает следующими важными характеристиками:

-Высокая твердость: Твердость по шкале Мооса обычно находится в диапазоне 8-9, что близко к твердости природного алмаза.

-Высокая температура плавления: Температура плавления может достигать 2050 ℃.

-Износостойкость: Он эффективно противостоит износу и подходит для сред с длительным трением.

-Высокая термостойкость: способны сохранять стабильную структуру и работоспособность в условиях высоких температур.

-Хорошая электрическая изоляция: Удельное сопротивление при комнатной температуре может достигать 10 ¹⁵Ω- см.

-Химическая стабильность: Он обладает хорошей коррозионной стойкостью к различным химическим веществам.

Однако, несмотря на отличные характеристики алюмооксидной керамики во многих аспектах, ее хрупкость является проблемой, которую нельзя игнорировать.

2、 Причины хрупкости алюмооксидной керамики

- Кристаллическая структура и хрупкость

-Кристаллическая структура алюмооксидной керамики состоит в основном из ионных связей. Несмотря на то, что этот способ соединения обладает сильной связующей силой, ему не хватает свободных электронов в металлических связях, чтобы противостоять внешнему напряжению. При воздействии внешних сил дислокации внутри материала трудно перемещаются и не могут поглотить энергию через пластическую деформацию, что приводит к концентрации напряжения в локальных областях. Как только предел прочности материала будет превышен, это быстро приведет к образованию и распространению трещин.

-Дефекты, такие как границы зерен, поры и микротрещины внутри алюмооксидной керамики, еще больше снижают ее прочность. - Влияние технологии обработки

-При обработке глиноземистой керамики, такой как формование, спекание, резка, сверление и т.д., если параметры процесса подобраны неправильно, внутри материала могут легко возникнуть остаточные напряжения. Например, если скорость резки слишком высока или инструмент сильно изношен, материал будет подвергаться чрезмерному локальному воздействию силы резания, что приведет к возникновению внутренних напряжений. Эти остаточные напряжения могут накладываться на внешние напряжения при последующем использовании, что еще больше снижает прочность материала и увеличивает риск его разрушения. - Влияние дефектов материала

-При производстве глиноземистой керамики неизбежно возникают микродефекты, такие как поры, частицы примесей, микротрещины и т.д. Эти дефекты эквивалентны слабым местам внутри материала. При воздействии на них напряжения концентрируются в местах дефектов, что облегчает зарождение и распространение трещин из этих мест. Особенно это касается пор, они не только уменьшают эффективную несущую площадь материала, но и изменяют распределение напряжений внутри материала, значительно снижая его вязкость. - Влияние температуры и давления

-Температура оказывает значительное влияние на ударную прочность глиноземистой керамики. С повышением температуры твердость и ударопрочность глиноземистой керамики снижаются. Кроме того, в экстремальных условиях, таких как высокая температура и высокое давление, химическая стабильность глиноземистой керамики может снизиться, что повлияет на ее ударопрочность.

3、 Методы повышения прочности алюмооксидной керамики на раздавливание

- Структурная оптимизация

-Оптимизация микроструктуры алюмооксидной керамики и уменьшение структурных дефектов позволяют повысить ее прочность и вязкость. Например, использование точных процессов спекания для контроля размера зерна может эффективно снизить образование дефектов на границах зерен. - Контроль технологии обработки

-Разумный выбор и контроль параметров обработки, таких как давление формования, температура спекания и время, может уменьшить накопление внутренних напряжений и тем самым снизить хрупкость материалов. Кроме того, передовые технологии обработки, такие как плазменное спекание и горячее изостатическое прессование, также могут повысить плотность и прочность керамических материалов. - Обработка поверхности

-При помощи таких методов обработки поверхности, как химическое покрытие, термообработка и технология нанесения покрытий, можно повысить износостойкость и усталостную прочность алюмооксидной керамики, тем самым в определенной степени снизив ее хрупкость. - Применение упрочняющих веществ

-Добавление упрочняющих агентов, таких как оксид иттрия (Y ₂ O3) и оксид циркония (ZrO ₂), в алюмооксидную керамику может повысить прочность материала за счет таких механизмов, как упрочнение фазовых превращений и дисперсионное упрочнение. - Неразрушающие испытания

-Применяя передовые методы неразрушающего контроля, такие как ультразвуковой контроль, рентгеновский контроль и т.д., проводится строгий контроль качества керамических компонентов для своевременного обнаружения и устранения продуктов с дефектами.

4、 Нестабильная работа и меры противодействия в практических сценариях применения

- Электронная промышленность

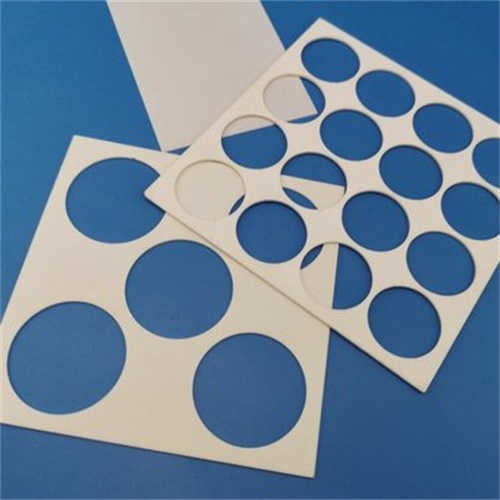

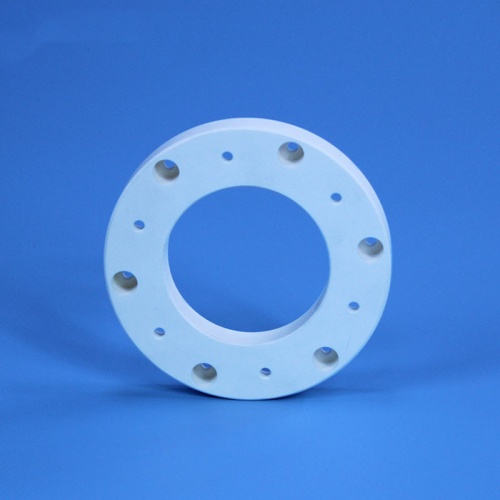

-В электронных устройствах глиноземистая керамика часто используется для изготовления подложек интегральных схем, корпусов электронных упаковок и т.д. Из-за возможности воздействия внешних сил, таких как вибрация и изменения температуры во время использования электронных устройств, если качество глиноземистой керамической подложки или корпуса низкое, могут возникнуть такие проблемы, как растрескивание и поломка. Для решения этой проблемы в процессе производства могут использоваться передовые процессы формования и спекания, такие как литье под давлением, горячее прессование и т.д., которые позволяют уменьшить внутренние дефекты в материале и улучшить его плотность и однородность. В то же время, с точки зрения дизайна, структура должна быть разумно оптимизирована, чтобы избежать зон концентрации напряжений, а при сборке следует использовать гибкие соединения, чтобы уменьшить напряжение, вызванное передачей вибрации. - Аэрокосмическая отрасль

-Аэрокосмическая промышленность предъявляет чрезвычайно высокие требования к эксплуатационным характеристикам материалов, и алюмооксидная керамика используется в компонентах авиационных двигателей, системах тепловой защиты самолетов и т.д. благодаря своему легкому весу и высокой термостойкости. Однако в условиях высокоскоростного вращения, высокой температуры и высокого давления авиационных двигателей, а также в сложной высотной среде самолетов компоненты из глиноземистой керамики сталкиваются с огромными трудностями, а небольшая неосторожность может привести к серьезным авариям из-за хрупкого разрушения. Для решения этой проблемы исследователи разработали ряд методов упрочнения, таких как добавление упрочняющих агентов в глиноземистую керамику. Кроме того, передовые технологии неразрушающего контроля позволяют проводить строгий контроль качества керамических компонентов, оперативно выявляя и устраняя изделия с дефектами. - В области механической обработки

-Керамика на основе оксида алюминия часто используется в качестве материала для режущего инструмента в области механической обработки, особенно при обработке металлических материалов с высокой твердостью и износостойкостью. Однако из-за ее хрупкости в процессе эксплуатации могут возникать такие проблемы, как сколы и трещины. Для решения этой проблемы, с одной стороны, можно оптимизировать геометрические параметры инструмента, например, увеличить угол ракеля и угол наклона инструмента, чтобы уменьшить воздействие сил резания на инструмент; с другой стороны, можно использовать технологию нанесения покрытий на поверхность режущих инструментов из алюмокерамики с износостойким и прочным покрытием, таким как нитрид титана (TiN) или карбид титана (TiC), чтобы повысить ударную стойкость инструментов.

5、 Будущие направления развития и горячие точки исследований

- Нанокомпозитная технология

-Нанокомпозитные технологии - важное направление в современных исследованиях глиноземистой керамики. Внедрение наночастиц или нановолокон в глиноземистую керамику позволяет повысить прочность и жесткость материала на микроуровне. Например, при равномерном диспергировании углеродных нанотрубок или наночастиц кремния в глиноземистой керамической матрице высокая удельная поверхность и отличные механические свойства наночастиц могут эффективно поглощать и рассеивать напряжение, тем самым подавляя распространение трещин. Кроме того, технология нанокомпозитов может дополнительно оптимизировать микроструктуру материалов и улучшить их общие эксплуатационные характеристики за счет взаимодействия наночастиц с матрицей. - Интеллектуальные керамические материалы

-Интеллектуальные керамические материалы являются важной тенденцией в будущем развитии глиноземистой керамики. Благодаря внедрению в глиноземистую керамику "умных" материалов, таких как сплавы с памятью формы и пьезоэлектрические материалы, керамические материалы могут быть наделены функциями самоощущения, самовосстановления и адаптации. Например, когда в глиноземистых керамических материалах под действием внешней силы появляются микротрещины, сплавы с памятью формы могут почувствовать присутствие трещин и создать напряжение благодаря эффекту памяти формы, что может снова закрыть трещины и достичь функции самовосстановления материала. Исследование и применение этого интеллектуального керамического материала даст новые идеи и методы для решения проблемы хрупкости глиноземистой керамики. - Многомасштабная структурная конструкция

-Многомасштабное структурное проектирование - еще один эффективный способ повышения прочности алюмооксидной керамики. Синергетически оптимизируя микро-, мезо- и макроструктуры материалов, можно рассеивать напряжение на разных уровнях для повышения их трещиностойкости. Например, на микроуровне, контролируя размер зерна и структуру границ зерен, можно уменьшить образование дефектов; на мезоуровне разработать разумные структуры, армированные волокнами или частицами; на макроуровне оптимизировать форму и размер материалов, чтобы избежать зон концентрации напряжений. Этот метод многомасштабного структурного проектирования позволяет полностью использовать эксплуатационные преимущества материалов и достичь высокой прочности и вязкости алюмооксидной керамики. - Технология аддитивного производства

-Технология аддитивного производства (3D-печать) открывает новые возможности для изготовления алюмооксидной керамики. С помощью технологии аддитивного производства можно точно контролировать микроструктуру и форму материалов для получения сложных структур. Например, с помощью технологии лазерного селективного плавления (SLM) керамический порошок оксида алюминия можно плавить слой за слоем, формируя керамические компоненты со сложной внутренней структурой. Эта технология позволяет не только улучшить плотность и однородность материалов, но и повысить их прочность за счет оптимизации внутренней структуры. Кроме того, технология аддитивного производства позволяет добиться персонализированной настройки материалов для удовлетворения потребностей различных сфер применения.

В качестве высокопроизводительного специального керамический материалАлюмооксидная керамика демонстрирует отличные показатели твердости, износостойкости и высокотемпературной стойкости, однако ее хрупкость всегда была ключевым фактором, ограничивающим ее широкое применение. Проведя глубокие исследования причин ее хрупкости, таких как характеристики ионной связи в кристаллической структуре, остаточные напряжения, возникающие при обработке, внутренние дефекты материала и влияние внешней среды, можно принять различные меры для повышения ее сопротивления разрушению, такие как оптимизация микроструктуры, контроль технологий обработки, обработка поверхности, добавление упрочняющих веществ и использование методов неразрушающего контроля. В практическом применении для удовлетворения потребностей различных областей, таких как электроника, аэрокосмическая промышленность, механическая обработка и т.д., характеристики и надежность алюмооксидной керамики могут быть дополнительно улучшены за счет оптимизации структуры, технологии нанесения покрытий и внедрения интеллектуальных материалов.

ПРЕДЫДУЩИЙ:Можно ли резать алюмооксидную керамику проволокой

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Какова классификация...

- Преимущества производительности p...

- Нефтехимическая керамическая инжекционная...

- Циркониевый керамический стержень на заказ...

- Устойчивость к высоким температурам...

- Какова износостойкость...

- Какова твердость керамики...

- Алюминиево-оксидная керамическая оболочка...

- Каковы основные аспекты...

- Каковы механические про...