Как обрабатывать глиноземистую керамику

Глиноземистая керамика - это современный керамический материал с высокой твердостью, износостойкостью, термостойкостью, коррозионной стойкостью и отличными электроизоляционными свойствами, широко используемый в таких областях, как электроника, аэрокосмическая промышленность, машиностроение и медицина. Технология его обработки сложна и включает в себя множество звеньев, в том числе подготовку сырья, формовку, спекание, точную механическую обработку и т.д.

1、 Подготовка сырья

Характеристики глиноземистой керамики во многом зависят от чистоты и гранулометрического состава сырья. К распространенным классам чистоты глиноземного порошка относятся:

-Ординарный промышленный сорт: Содержание Al ₂ O Ⅲ составляет 90% -95%, подходит для износостойких деталей и огнеупорных материалов.

-Высокая степень чистоты: Содержание Al ₂ O3 более 99,5%, используется для производства электронных устройств и биокерамики.

Обработка порошка обычно включает следующие этапы:

- Шаровой помол: При мокром шаровом помоле (с использованием спирта или воды в качестве среды) частицы порошка измельчаются до субмикронного уровня (0,5-1 мкм) для повышения активности спекания.

- Распылительная сушка: распыление и сушка суспензии после шарового помола для получения гранулированного порошка с хорошей текучестью для последующего формования.

2、 Процесс формовки

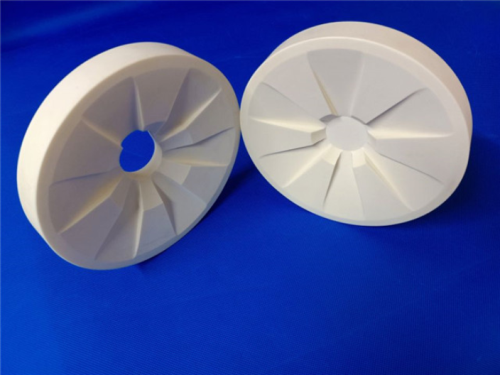

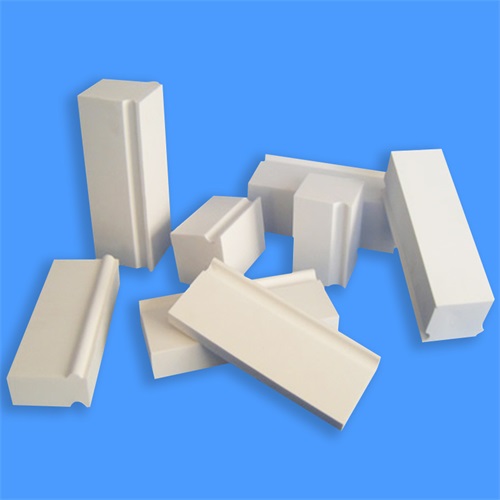

Формование - это процесс придания глиноземному порошку заданной формы в соответствии с проектными требованиями. К распространенным методам формовки относятся:

- Формование сухим прессованием: подходит для компонентов простой формы (таких как лист и колонна). При приложении давления 100-300 МПа через одноосный пресс плотность сформированной заготовки составляет около 50% -60% от теоретической плотности.

- Изостатическое формование под давлением: При равномерном воздействии давления (200-400 МПа) через жидкую или газовую среду получается более плотная и однородная заготовка, которая подходит для сложных конструкций.

- Формование с затиркой: Впрыскивание глиноземной суспензии в пористые гипсовые формы и их обезвоживание за счет капиллярного действия, подходит для тонкостенных или нестандартных деталей.

- Литьевое формование: используется для получения тонких пленок (толщиной 0,1-1 мм), обычно применяемых для многослойных керамических подложек, например, для электронной упаковки.

- 3D-печать: включая технологии фотополимеризации (DLP/SLA) и адгезивного напыления, подходящие для создания сложных конструкций на заказ.

3、 Процесс спекания

Спекание является основным этапом обработки глиноземистой керамики, который повышает прочность и свойства керамики за счет уплотнения частиц путем высокотемпературного скрепления. Процесс спекания включает в себя следующие этапы:

- Удаление клея (обезжиривание): Удалите клей (например, ПВА, парафин) при скорости нагрева 1-5 °С/мин при температуре 400-600 °С.

- Метод спекания:

-Спекание под атмосферным давлением: Спекание при 1600-1800 °С и выдержка в течение 1-4 часов, плотность может достигать 95% -99% от теоретической плотности.

-Горячее прессование: спекание под давлением 10-40 МПа, при температуре 1400-1600 °С, с плотностью более 99,5%.

-Искровое плазменное спекание (SPS): быстрый нагрев (несколько сотен °С/мин), уплотнение завершается в течение 5-20 минут, размер зерна мелкий. - Последующая обработка: Спеченный эмбрион можно обработать методом горячего изостатического прессования (HIP), применяя высокое давление и температуру 100-200 МПа для устранения внутренних пор и дальнейшего улучшения механических свойств.

4、 Прецизионная обработка

Алюмооксидная керамика обладает высокой твердостью (уровень твердости по Моосу 9) и требует использования сверхтвердых инструментов и прецизионных технологий обработки для последующей обработки, чтобы соответствовать высокоточным требованиям.

- Резка алмазным инструментом: Используйте керамический гравировально-фрезерный станок, оснащенный инструментами из кубического нитрида бора (CBN) или алмазными инструментами, и добейтесь микрометровой точности, оптимизировав параметры резки (скорость>3000 об/мин, скорость подачи 0,01 мм/час).

- Шлифовка и полировка:

-Грубая шлифовка: Используйте абразивные материалы из карбида кремния (SiC) или карбида бора (B ₄ C) для удаления дефектов поверхности.

-Точная полировка: использование микропорошка Al ₂ O3 или алмазной абразивной пасты, в сочетании с технологией ультразвуковой полировки, для достижения зеркальной гладкости (Ra<0,1 мкм). - Лазер/ЭДМ: подходит для создания сверхтонких структур, таких как микроотверстия и неровные канавки, с точностью до ± 0,005 мм.

5、 Инспекция и контроль качества

Обработанные глиноземистые керамические компоненты требуют строгого тестирования и контроля качества для обеспечения их производительности и точности размеров. К распространенным методам контроля относятся:

-Измерение размеров: Используйте высокоточные измерительные инструменты, такие как координатно-измерительные приборы.

-Испытания на твердость: Измерение твердости материалов с помощью твердомера.

-Испытания на термостойкость: проверка характеристик материалов в условиях высоких температур.

-Обнаружение внутренних дефектов: Для обнаружения внутренних трещин или пор используется рентгеновское или ультразвуковое исследование.

6、 Поля приложений

Алюмооксидная керамика играет важную роль во многих областях благодаря своим превосходным характеристикам:

-В области электроники: используется для упаковки интегральных схем, теплоотводов мощных электронных устройств и т.д.

-Аэрокосмическая промышленность: Используется для производства изделий с высокой добавленной стоимостью, таких как авиационные подшипники и компоненты ядерного топлива.

-В медицинской сфере, например, при изготовлении искусственных костей, зубных имплантатов и т.д., требуется высокая гладкость поверхности.

-Механическая область: используется для изготовления износостойких деталей, уплотнений и т.д.

Технология обработки глиноземистой керамики сложна и включает в себя множество звеньев, от подготовки сырья до прецизионной механической обработки, каждый этап которой оказывает значительное влияние на характеристики и качество конечного продукта. Оптимизируя технологические параметры каждого этапа, можно получить высокопроизводительные и высокоточные компоненты из глиноземистой керамики, отвечающие требованиям различных областей применения.

ПРЕДЫДУЩИЙ:Применение керамики на основе нитрида алюминия в аэрокосмической отрасли

КАТЕГОРИИ

ПОСЛЕДНИЕ НОВОСТИ

- Фотоэлектрическая керамическая присоска...

- Какова классификация...

- Преимущества производительности p...

- Нефтехимическая керамическая инжекционная...

- Циркониевый керамический стержень на заказ...

- Устойчивость к высоким температурам...

- Какова износостойкость...

- Какова твердость керамики...

- Алюминиево-оксидная керамическая оболочка...

- Каковы основные аспекты...