アルミニウム基炭化ケイ素複合材料とは

アルミニウムベースの炭化ケイ素複合材料 (AlSiC)は、アルミニウム基炭化ケイ素粒子強化複合材料としても知られ、アルミニウムと炭化ケイ素からなる高性能複合材料である。この材料は、アルミニウムの軽量特性と炭化ケイ素の高い硬度と耐摩耗性を兼ね備えており、さまざまな優れた物理的・機械的特性を示します。

組成と準備

アルミニウムベースの炭化ケイ素複合材料は、通常、アルミニウム合金をマトリックス材料として、適量の炭化ケイ素粉末を添加することによって強化される。炭化ケイ素は、石英砂、石油コークス(または石炭コークス)、おがくず(生炭化ケイ素を製造するには塩が必要)などの原料を抵抗炉で高温製錬して作られる非金属セラミック材料です。非常に高い硬度と耐摩耗性を持ち、高温環境下でも安定性を保つことができる。炭化ケイ素とアルミニウム合金を組み合わせることで、両者の長所を十分に生かし、材料全体の性能を向上させることができる。

アルミニウムベースの炭化ケイ素複合材料の調製法には、主に粉末冶金、溶融、in-situ反応合成がある。粉末冶金は最も一般的に用いられる方法で、炭化ケイ素粉末をアルミニウム粉末と混合し、プレスや焼結などの工程を経て複合材料を作製する。溶融法は、アルミニウムを高温で溶かし、炭化ケイ素粒子や繊維を加え、攪拌、凝固、熱処理などの工程を経て複合材料を作製する方法である。in-situ反応合成法は、アルミニウム融液にケイ素と炭素を添加し、反応条件を制御してアルミニウムマトリックス中に炭化ケイ素を生成し均一に分散させる方法である。

パフォーマンス特性

アルミニウムベースの炭化ケイ素複合材料は、様々な優れた特性を持っています:

高い強度と硬度: 母材であるアルミニウム合金は強度と剛性が高く、大きな荷重にも耐えることができる。炭化ケイ素の硬度が非常に高いため、アルミニウムベースの炭化ケイ素は耐摩耗性と耐傷性に優れている。

高温安定性: 炭化ケイ素は高温安定性に優れ、高温環境下でも材料特性の安定性を維持できる。

軽量だ: 純アルミニウム合金に比べ、アルミニウムベースの炭化ケイ素は密度が低く、軽量設計を実現できる。

耐食性: アルミニウムベースの炭化ケイ素は耐食性に優れ、過酷な環境でも使用できる。

熱伝導率が高い: アルミニウムベースの炭化ケイ素複合材料は熱伝導率が高く、放熱と温度制御に有利である。

熱膨張係数が低い:熱応力を低減し、材料の信頼性と寿命を向上させます。

応用分野

アルミニウムをベースとした炭化ケイ素複合材料の優れた性能により、様々な分野で広く応用されている:

航空宇宙 アルミニウムベースの炭化ケイ素の高強度、高硬度、軽量の特性は、航空宇宙産業にとって理想的な材料です。航空機の胴体やエンジン部品などの主要部品の製造に使用でき、航空機の性能と信頼性を向上させる。

自動車製造: 自動車分野では、アルミニウムをベースとした炭化ケイ素複合材料は、軽量ボディ部品、エンジン部品などの製造に使用でき、自動車の性能と燃費を向上させる。これは自動車の軽量化、低燃費、低排出ガスに役立ち、環境保護と省エネルギーの現在のトレンドに沿ったものである。

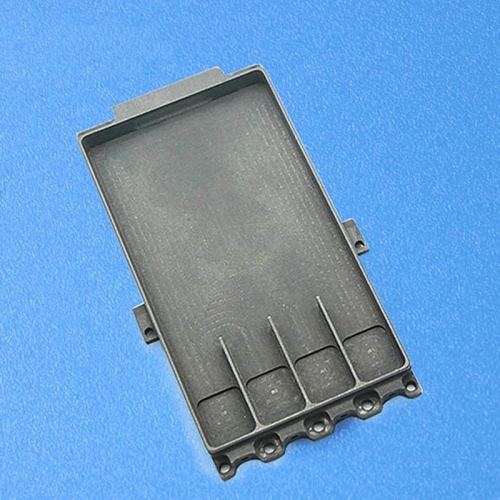

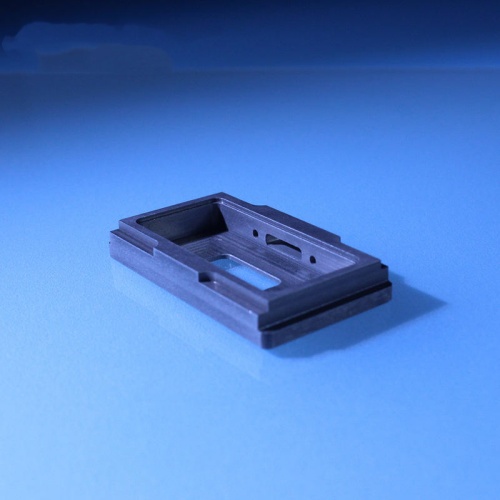

電子と電気: アルミニウムベースの炭化ケイ素複合材料は、エレクトロニクス分野でも広く使用されている。電子製品の性能と信頼性を向上させるために、電子包装材料、プリント回路基板などの製造に使用することができます。特にマイクロ波、ミリ波パッケージング、ハイパワーデバイスパッケージングでは、アルミニウムベースの炭化ケイ素複合材料はユニークな利点を持っています。

加工の難しさと解決策

アルミニウムベースの炭化ケイ素複合材料は様々な優れた特性を持つが、その加工難易度は比較的高い。これは主に炭化ケイ素の硬度が高いためで、工具の摩耗が激しく、加工コストが高くなる。したがって、加工工具を選択する際には、PCD工具のような滑らかな切削面、鋭い刃先、高い硬度を持つ工具を優先すべきである。同時に、主軸の振れが加工精度に影響を与えないよう、加工装置にも強い剛性が求められる。

アルミニウムベースの炭化ケイ素複合材料高性能複合材料として、航空宇宙、自動車製造、電子・電気分野での幅広い応用が期待されている。