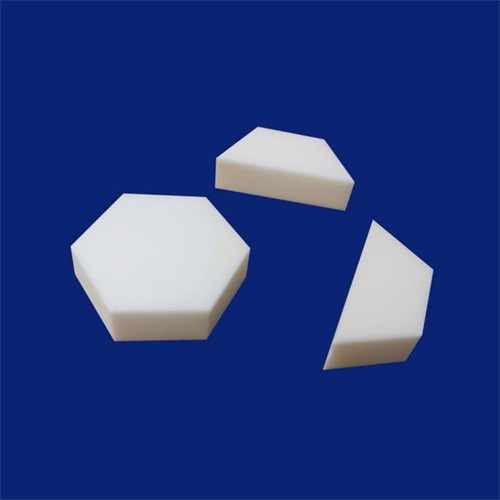

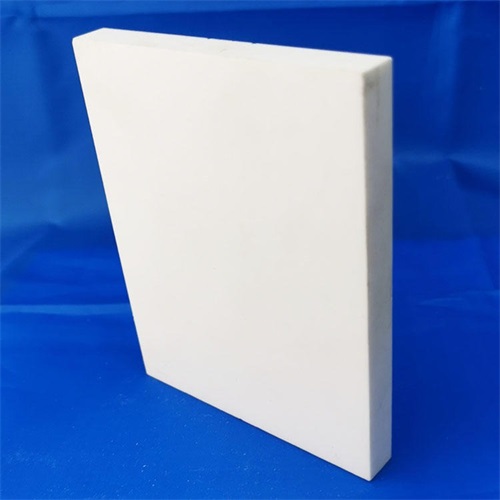

アルミナセラミックとは

酸化アルミニウム(Al ₂ O ∝)としても知られる酸化アルミニウムセラミックスは、工業用酸化物セラミックスのカテゴリーに属する高性能の無機非金属材料です。非常に高い硬度、高い熱伝導性、優れた機械的強度、良好な耐食性により、多くのセラミック材料の中でも際立っており、構造、摩耗、腐食環境において最も広く使用されているセラミック材料の一つとなっています。

1、基本的な定義と構成

酸化アルミニウムセラミックは、α - Al ₂ O3 を主結晶とするセラミック材料であり、Al ₂ O3 の含有量は一般的に 75% から 99.99% の間である。成分中のAl₂ O3 の含有量によって、アルミナセラミックスは、「75セラミックス」(Al₂ O3 含有量約75%)など、異なるグレードに分類することができます、「85セラミックス」(Al₂ O3 含有量約85%)、「95セラミックス」(Al₂ O3 含有量約95%)、「99セラミックス」(Al₂ O3 含有量約99%)など。工業では、アルミナは通常ボーキサイト(Al ₂ O ∝- 3H ₂ O)とベーマイトから調製される。純度の低いアルミナについては、化学的方法で調製することができる。

2、準備プロセス

アルミナセラミックスの調製工程は多様で、主にドライプレス、射出成形、ゲル鋳造などがある。

乾式プレス:アルミナ・セラミックスを製造する従来の方法である。原料の混合・粉砕から始まり、乾式プレス装置で微粉末を圧縮成形し、高温焼結技術で最終製品を製造する。この方法で製造されたアルミナセラミックスは、高い密度と硬度を示すが、コストが比較的高く、完成品に割れや変形の問題が生じやすい。

射出成形:圧縮成形とも呼ばれ、アルミナセラミック粉末をプラスチックに混合し、射出成形機で熱間加工・成形した後、高温焼結する。このプロセスは、より複雑な構造を成形でき、成形段階でのクラックの発生も少ないが、射出成形機の運転コストが高く、プラスチック混合工程で不純物が混入する可能性がある。

ゲルキャスティング:化学的液相反応に基づくアルミナセラミックスの作製方法である。まずアルミナゾルを調製し、それを鋳型で固化・成形し、最後に高温焼成してアルミナセラミックスを得る。この方法で製造されるアルミナセラミックスは、密度と純度が高いだけでなく、機械的特性や耐食性にも優れている。しかし、調製サイクルが長く、必要な設備コストも高い。

3、性能特性

高い硬度と耐摩耗性:アルミナセラミックスは硬度が非常に高く、ダイヤモンド研削でしか加工できません。耐摩耗性が非常に強く、機械的摩耗後も元の構造を維持できるため、鋼や超硬工具よりも硬い。

高温安定性:アルミナセラミックスは、1650℃までの大気環境と2000℃までの真空環境で使用できる。摂氏1000度では、常温で50%の引張強度を維持でき、常温に戻っても強度は変わりません。

耐食性:アルミナセラミックスは、高温での酸や塩基に対する耐食性があり、硫酸、塩酸、硝酸などの強酸や、水酸化ナトリウム、水酸化カリウムなどの強塩基など、さまざまな強酸、強塩基、有機溶剤の侵食に耐えることができる。同時に、アルコール、ケトン、エーテルなどの有機溶剤に対しても良好な耐食性を示す。

絶縁:アルミナセラミックスは電気抵抗率が高く、低い熱衝撃に耐えることができる。その誘電特性により、良好な絶縁材料となっており、電流が通過することはありません。

その他の特性アルミナセラミックスは、気密性が高い、密度が低い(ただし、体積が大きくなると密度が高くなる)などの特性も持っています。

4、応用分野

アルミナセラミックスは、そのユニークな特性により、様々な産業分野で広く使用されている。

機械製造:セラミックベアリング、セラミックスライダーなどの精密機械部品の製造、スタンピング金型、射出成形金型などの高精度で耐摩耗性のある金型の製造に使用される。

化学システム:様々な反応容器やパイプライン、化学ポンプの部品などに使用され、腐食や摩耗に耐える。

電子産業:高温絶縁特性を生かし、熱電対スリーブや保護管、固体一体化電気炉基板ソケット、シェル、磁器フレームなどに使用される。

航空宇宙:高温部品や耐熱層の製造に使用され、航空機の安全な飛行を保証する。

その他の分野:冶金産業における耐火物や高温炉チューブ、医療・健康産業における人体関節など。

アルミナセラミックは、非常に硬度が高く、機械的強度に優れ、耐食性、絶縁性に優れた高性能セラミック材料です。