ジルコニア・セラミックスの加工にはどのような切削工具が使われるか

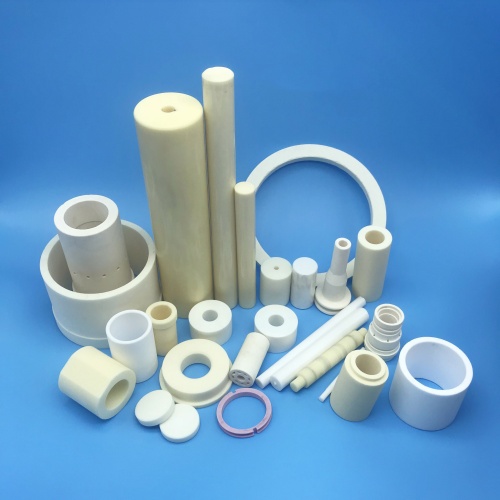

ジルコニア・セラミックス は、その高硬度、高耐摩耗性、高靭性、優れた耐食性、生体適合性により、航空宇宙、電子部品、生体医療などの分野で広く使用されています。しかし、これらの優れた特性は、ジルコニア・セラミックスの加工を困難にし、加工工具に極めて高い要求を課している。

以下は、ジルコニア・セラミックスの加工に適したいくつかの切削工具とその特徴である。

- ダイヤモンド切削工具

ダイヤモンド切削工具は、ジルコニアセラミックスの加工に適した切削工具の一つである。ダイヤモンドは、ジルコニアセラミックス(モース硬度約8.7)よりもはるかに高い非常に高い硬度(モース硬度10)を持っており、ジルコニアセラミックスを効果的に切断することができます。ダイヤモンド切削工具の主な種類は以下の通り:

-天然ダイヤモンド切削工具:最高の硬度と耐摩耗性を持つが、高価で靭性に劣り、高精度で小型の精密加工に適している。

-多結晶ダイヤモンド(PCD)切削工具:ダイヤモンド微粉末を高温・高圧で焼結したもので、靭性・耐摩耗性が高く、高硬度材料の加工に適している。

-CVDダイヤモンド厚膜溶接工具:化学気相成長技術により、工具基材にダイヤモンドコーティングを蒸着。 - 立方晶窒化ホウ素(CBN)切削工具

立方晶窒化ホウ素(CBN)の硬度はダイヤモンドに次いで高く、熱的・化学的安定性が高いため、高温合金や硬質合金などの難削材の加工に適している。ジルコニアセラミックスは硬度が高いが、CBN切削工具もジルコニアセラミックスの加工、特に高温条件下で優れた性能を発揮する。 - セラミック切削工具

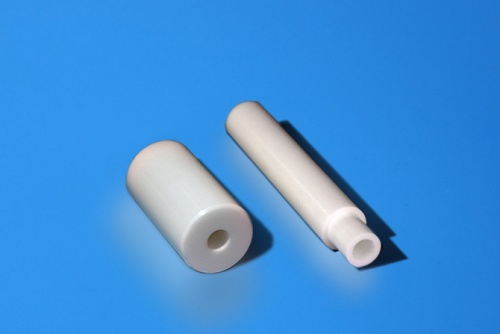

セラミック切削工具は、主にアルミナやジルコニアなどのセラミック材料で作られた工具である。ジルコニアセラミック切削工具は、高強度、高硬度、耐摩耗性、耐高温性、耐食性に優れ、高硬度材料の加工に適しています。主な特徴は以下の通り:

-優れた耐摩耗性:従来の切削工具では加工が困難な高硬度材の加工が可能。

-高い切削効率:金属との摩擦が少なく、切りくずの塊ができにくく、表面粗さが低い。

-高い化学的安定性:高温や腐食性の環境での使用に適している。 - 硬質合金切削工具

硬質合金切削工具は、ダイヤモンドやCBN切削工具よりも硬度や耐摩耗性が劣るが、ジルコニアセラミックスの加工にも一定の用途がある。切削工具の幾何学的パラメータとコーティング技術を最適化することにより、硬質合金切削工具はジルコニアセラミックスの加工ニーズをある程度満たすことができる。

工具選択の総合的検討

加工用切削工具を選択する場合 ジルコニアセラミックス以下の要素を総合的に考慮する必要がある:

-加工精度の要件: 高精度の加工には、天然ダイヤモンド切削工具かCVDダイヤモンド切削工具が望ましい。

-処理効率: PCDおよびCBN切削工具は大量生産に適しており、加工効率を向上させることができる。

-コスト要因: ダイヤモンドとCBN切削工具は比較的高価だが、寿命が長く、高付加価値製品の加工に適している。

-処理方法 ジルコニア・セラミックスの粗加工には、硬質合金製切削工具またはセラミック製切削工具を選択することができる。精密加工には、ダイヤモンド製切削工具を使用するのが適している。

ジルコニアセラミックスを加工する場合、効率的で高品質な加工結果を得るためには、具体的な加工要件、加工条件、およびコスト予算に基づいて、切削工具の種類を合理的に選択する必要がある。

前の記事Thermal conductivity of alumina ceramics

NEXT窒化ケイ素セラミックとは