窒化ケイ素セラミックスの用途は?

窒化ケイ素セラミック はケイ素と窒素から構成される共有結合化合物の一種で、耐高温性、耐食性、耐摩耗性、高靭性、高曲げ強度など一連の優れた特性を持ち、様々な分野で幅広い用途がある。

機械分野

- ベアリング窒化ケイ素セラミック軸受ボールは、機械分野で最も広く使用されているベアリングボールの一つです。鋼球に比べ、窒化ケイ素セラミックベアリング球は低密度、高温耐性、自己潤滑性、耐食性などの優れた利点があり、高速工作機械電動スピンドル高速ベアリング、航空宇宙エンジン、風力タービンベアリング、自動車エンジンベアリングなどの設備に使用することができます。

- 工具窒化ケイ素セラミックスは高速切削工具に使用できる。高い硬度と耐摩耗性により、切削中の良好な性能を維持し、工具摩耗を低減し、加工効率と精度を向上させることができる。

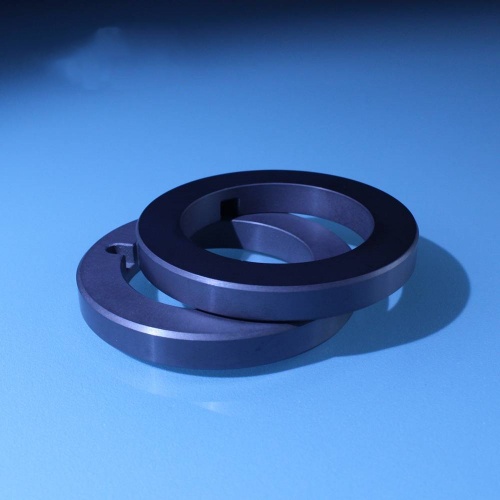

- その他の機械部品窒化ケイ素セラミックスは、タービンブレード、メカニカルシールリング、永久鋳型などの製造にも使用できます。これらの部品は、高温および腐食性環境で優れた性能を発揮し、機械装置の信頼性と耐用年数を向上させることができます。

航空宇宙

- 透明な材料:多孔質窒化ケイ素セラミックスは、曲げ強度が比較的高く、密度が低く、耐クリープ性があるため、高温での構造の安定性を向上させることができる。この材料は、レドームやアンテナ窓の透明材料として使用されています。例えば、セリダンはPAC-3ミサイルの窒化ケイ素レドームを成形した。

エンジン部品:窒化ケイ素セラミックスは、ニッケル基耐熱合金よりも1000℃以上の高温で高い強度を持ち、クリープ強度と耐酸化性に優れ、比重も耐熱合金の40%と小さいため、将来の航空エンジンの軽量化と燃費低減の要求に応えることができる。

半導体分野

- セラミック基板:窒化ケイ素セラミックスは熱伝導率が高い(市販品の代表値は80~90W/mK)。アルミナ基板やZTA基板に比べ、熱伝導率が3倍以上高く、熱膨張係数(2.4ppm/K)が小さく、半導体チップ(Si、SiC)に近く、熱のマッチングが良い。また、窒化ケイ素セラミック基板は、高い曲げ強度と高い破壊靭性を考慮した優れた機械的特性を有する。そのため、通電容量が大きく、伝熱性能も非常に優れている。

窒化シリコン基板の優れた性能により、鉄道輸送、風力発電、太陽光発電、新エネルギー自動車などのパワーモジュール(IGBT/SiCパワーモジュール)への応用が期待されている。

バイオセラミックス

- インプラント窒化ケイ素セラミックスは生体適合性に優れており、バイオセンサー、脊椎、整形外科、歯科などのインプラントに広く使用されています。例えば、アメディカは非常に高い包括的特性を持つ独自の窒化ケイ素インプラントを開発した。公式報告によると、アメリカのSINTX社を例にとると、窒化ケイ素脊椎材料は2012年以来20%の成長率を示している。

- 医療器具:窒化ケイ素セラミックスは、膵島移植機の窒化ケイ素ビーズなどの医療器具の製造にも使用できる。このビーズは、膵臓がチャンバーシステムと同期して動くのを防ぎながら、膵臓の消化効率を向上させ、またチャンバーシステム内での膵臓組織の分散性を高める。

冶金分野

- 熱放射保護管、バーナー、るつぼ:高密度窒化ケイ素セラミックスは、主に熱放射保護管、バーナー、るつぼなどとして冶金産業で使用されています。優れた耐高温性と耐腐食性により、過酷な冶金環境でも長期間安定して使用できます。

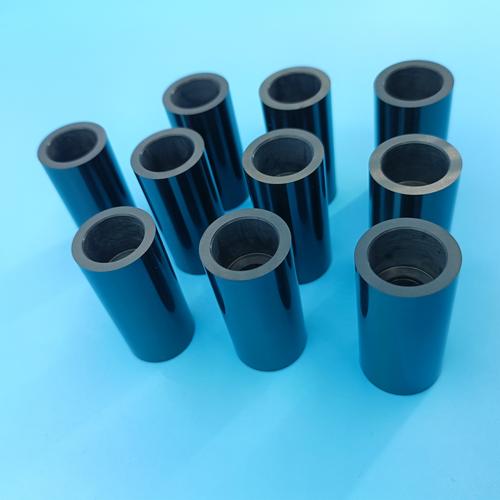

超微粉砕分野

- 研削ボール:窒化ケイ素セラミックスは共有結合化合物であり、その結合は主に原子間の共有結合に依存する。調製された材料自体は高い硬度と耐摩耗性を持っています。超微粉や食品加工業界では、窒化ケイ素セラミック粉砕ボールの性能は従来の粉砕ボールよりも高く、硬度が高く、耐摩耗性に優れています。

その優れた特性で、 窒化ケイ素セラミックス は、多くの分野で大きな応用の可能性と価値を示している。調製プロセスの継続的な改善とコスト削減により、その応用範囲はさらに拡大し、さまざまな産業の発展をより強力にサポートすることが期待されている。

前の記事窒化ケイ素セラミックとは

NEXT窒化ケイ素セラミックスの誘電率