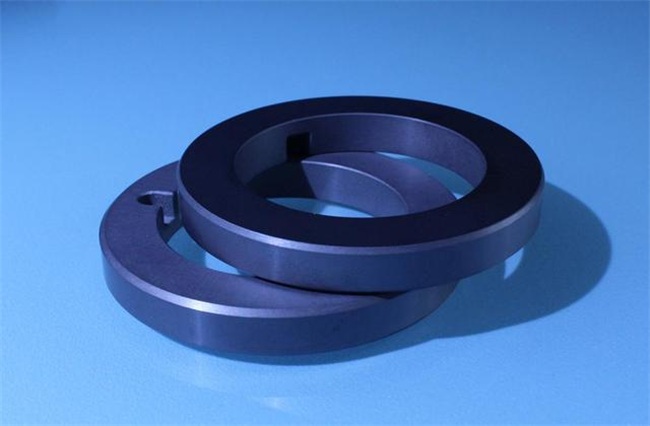

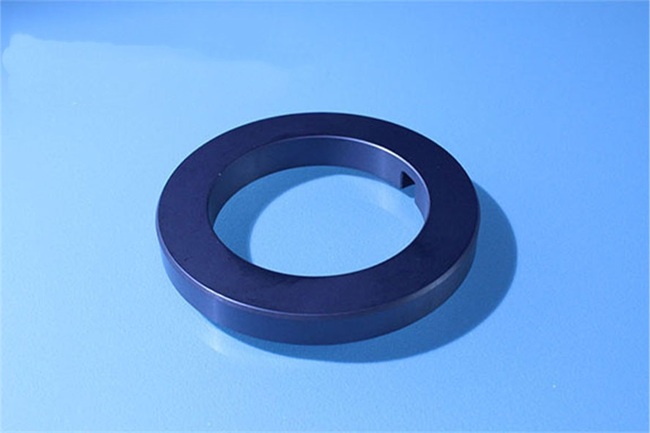

窒化ケイ素セラミック・シーリング・リングの利点は?

工業分野では、メカニカルシールは機器の「心臓」として知られており、シールリングはこの心臓の中で最も重要な「バルブ」です。その性能は機器の運転効率、寿命、信頼性に直結します。数ある素材の中でも, 窒化ケイ素 (Si ∝ N ₄)セラミックスは、新星として登場し、高性能シールリングに好まれる材料の一つとなっています。この記事では、窒化ケイ素セラミック密封リングの7つの核となる利点を詳細に分析し、実用上の困難な問題をどのように解決できるかを説明します。.

耐摩耗性に優れ、装置寿命の短さや頻繁なダウンタイムの問題を解決します。

アドバンテージの説明 窒化ケイ素セラミックスは、ダイヤモンドや立方晶窒化ホウ素に次ぐ極めて高い硬度を持ち、ビッカース硬度はHv1.600-1800以上です。これは、カーボングラファイトや硬質合金などの他の材料と比較した場合、極めて耐摩耗性に優れ、摩耗が少ないことを意味します。.

問題は解決した:

シール寿命の延長: 小さな固体粒子を含む媒体(スラリー、下水、粉塵環境など)では、通常の素材のシールリングはすぐに摩耗し、故障してしまいます。窒化ケイ素セラミックリングは効果的に磨耗に抵抗し、シール寿命を数倍から数十倍に延ばすことができます。.

メンテナンスコストの削減:寿命が長いということは、交換頻度が少ないということであり、機器のダウンタイムとメンテナンスコストを大幅に削減します。.

優れた自己潤滑性と低摩擦性により、高電力消費と噛み込み不良の問題を解決

アドバンテージの説明 窒化ケイ素は、多くの材料と組み合わせることで、摩擦係数が非常に低くなります(特に少量の水の存在下で)。また、自己潤滑性があり、潤滑不良や乾式摩擦の極端な状況でも、低く安定した摩擦を維持することができます。.

問題は解決した:

エネルギー消費量の削減:低摩擦は、シールを駆動するために必要な電力が少ないことを意味し、全体的な効率を向上させ、エネルギーを節約するのに役立ちます。.

突然の故障を防ぐ: 装置が突然オイルを失ったり、コールドスタート時に潤滑不足に陥ったりすると、金属製シールリングは高温の噛み込みによって破れたり、スクラップになったりする可能性が非常に高くなります。窒化ケイ素セラミックリングは、このような作業条件にうまく対応し、致命的な故障を回避することができます。.

抜群の耐食性で、強酸・強アルカリ環境下での腐食問題を解決

アドバンテージの説明 窒化ケイ素は安定した構造を持つ共有結合化合物である。フッ化水素酸と強塩基を除き、ほとんどの無機酸、各種塩基、塩溶液、有機溶媒、アルミニウム、亜鉛、銅などの溶融金属に耐えることができる。.

問題は解決した:

高価な金属の代替品: 化学、製薬、電気メッキのような腐食性の高い媒体では、もともとハステロイやチタン合金のような高価な金属がシールに必要とされます。窒化ケイ素セラミックリングは、より優れた性能と低コストのソリューションを提供します。.

シーリングの完全性を確保する: 腐食はシール面の平滑性や平坦性を損ない、漏れにつながります。窒化ケイ素の耐食性により、シール面は長期間損なわれず、漏れ率も安定します。.

高い機械的強度と靭性により、脆性破壊や衝撃破壊の問題を解決。

アドバンテージの説明 これが窒化ケイ素をアルミナなどの他のセラミックスと区別する核となる利点である。窒化ケイ素は硬度が高いだけでなく、曲げ強度と破壊靭性も高い。その靭性は通常のアルミナセラミックスの3~5倍で、特定の機械的衝撃や熱衝撃に耐えることができます。.

問題は解決した:

偶発的な衝撃を防ぐ: 設置、試運転、運転中には振動や圧力の変動が避けられず、従来のセラミックリングは壊れやすいものでした。窒化ケイ素製リングの高い靭性により、予期せぬ機械的衝撃に強くなり、設置時や使用時の損傷率が減少します。.

複雑な労働条件に適応する: 大きな圧力変動やわずかな衝突の危険性がある状況にも適用でき、応用範囲が広がる。.

優れた熱的性能により、高温および熱衝撃条件下でのシーリング問題を解決

詳細な説明

高温耐性: 窒化ケイ素は、1200℃以上の高温でも、著しい性能劣化を起こすことなく、その強度と硬度を維持することができる。.

熱膨張率が低い: 熱膨張係数が非常に小さいため、温度が変化しても部品の寸法変化が少ない。.

熱伝導率が高い: 熱伝導性に優れ、摩擦熱の迅速な放散を促し、シール端面の局所的な過熱を回避する。.

問題は解決した:

高温環境への対応: 自動車用ターボチャージャー、高温ポンプ、溶融金属移送ポンプなどの高温用途に広く使用されている。.

耐熱衝撃性: 低熱膨張率と高熱伝導率の組み合わせにより、急激な温度変化(熱衝撃)にもひび割れすることなく耐えることができます。例えば、コールドスタート時や冷却媒体の急激な注入時に、急激な冷却や加熱によってシール面が破断することはありません。.

軽量、高速回転時の振動と安定性の問題を解決

アドバンテージの説明 窒化ケイ素の密度は非常に低く(約3.2~3.3g/cm ³)、鋼鉄の40%しかなく、チタン合金よりもさらに軽い。.

問題は解決した:

安定性の向上: 高速遠心分離機やターボ機械のような高速回転機器では、シールリングを軽量化することで遠心力の発生が少なくなり、振動の低減、運転安定性の向上、動的バランス精度の向上に役立ちます。.

補助システムの負荷を減らす: 重量を減らすことで、スプリングやベローズなどの補助的なシール部品に要求される荷重を下げ、シールシステム全体の設計をよりコンパクトにすることができます。.

良好な絶縁性能、電気化学的腐食問題の解決

アドバンテージの説明 窒化ケイ素は電気抵抗率が高く、優れた電気絶縁体である。.

問題は解決した:

電食を避ける: 純水やその他の導電性媒体を輸送するためにシーリングが使用される場合、異なる金属材料は容易にガルバニ電池を形成し、電気化学的腐食(電食)を引き起こします。窒化ケイ素を絶縁材料としてシーリングリングに使用することで、電流を完全に絶縁し、電気腐食の問題を回避することができます。.

耐摩耗性、潤滑性、耐食性、靭性、耐熱性、軽量性、絶縁性という7つの総合的な利点を持つ窒化ケイ素セラミックシーリングリングは、寿命が短い、腐食しやすい、破損しやすい、エネルギー消費が大きい、安定性が悪いといった、過酷な使用条件下で従来のシール材が遭遇する核心的な問題を完璧に解決します。.

その代表的な応用分野は以下の通りである:

自動車産業: ターボチャージャーローターシャフトシール

化学と製薬: 強腐食性媒体およびスラリー移送ポンプ用メカニカルシール

エネルギーと環境保護: 排煙脱硫装置、下水処理装置、その他の装置におけるシーリング

冶金産業: 連続鋳造機と溶湯ポンプのシール

高級機器: 高速CNC工作機械のスピンドルや航空機エンジンなどの重要部品のシーリング

窒化ケイ素セラミック・シーリング・リングを選ぶことは、単に部品を選ぶというだけでなく、過酷な環境下での装置の安定した長寿命と信頼性の高い運転を強力に保証することでもあります。.

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。