アルミニウムベースの炭化ケイ素複合材料の加工方法

アルミニウムベースの炭化ケイ素複合材料 は、その優れた機械的特性と熱的特性により、航空宇宙、自動車、電子パッケージング、軍用機器の分野で広く使用されている高性能新素材である。

粉末冶金法

粉末冶金は、アルミニウムをベースとした炭化ケイ素複合材料に最もよく使われる加工法のひとつである。主な工程は、炭化ケイ素粉末とアルミニウム粉末の混合、加圧、焼結です。

ミキシング: 炭化ケイ素粉末とアルミニウム粉末を一定の割合で混合し、アルミニウムマトリックス中に炭化ケイ素粒子が均一に分布するようにする。

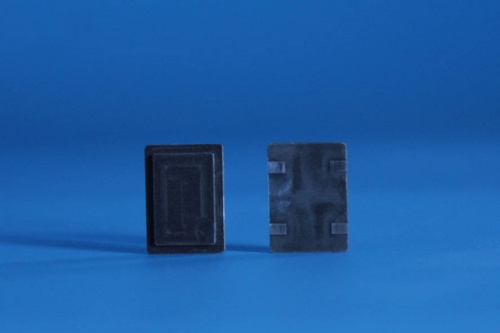

プレスする: 混合された粉末を金型でプレスし、所望の形状のブランクを形成する。プレス工程では、ビレットの密度と強度を確保するために圧力と温度をコントロールする必要がある。

焼結: プレスされたビレットは高温で焼結され、アルミニウム粉末と炭化ケイ素粒子が冶金的に結合し、緻密な複合材料が形成される。焼結温度と時間は複合材料の特性に大きな影響を与えます。

溶解方法

溶融法は、アルミニウムを高温で溶かし、炭化ケイ素粒子や繊維を加え、攪拌、凝固、熱処理などの工程を経て複合材料を作製する。

溶ける: 高温条件下でのアルミニウムの溶解。

炭化ケイ素の添加: 炭化ケイ素粒子または繊維を溶融アルミニウムに加え、アルミニウムマトリックス中に炭化ケイ素が均一に分布するように十分に攪拌する。

固化: 攪拌して溶かした混合物を型に流し込み、冷やして固める。

熱処理: 熱処理は、固化した複合材料の機械的および熱的特性を改善するために行われる。

その場反応合成法

in-situ反応合成法では、アルミニウム融液にケイ素と炭素を添加し、反応条件を制御してアルミニウムマトリックス中に炭化ケイ素を生成し、均一に分散させる。

ケイ素と炭素を加える: 溶かしたアルミニウムにケイ素と炭素を一定の割合で加える。

コントロールの反応条件: 温度、圧力、反応時間などの条件を調整することで、アルミニウム融液中でケイ素と炭素が反応し、炭化ケイ素が生成される。

攪拌と凝固: 反応させた溶融物を攪拌し、アルミニウムマトリックス中に炭化ケイ素粒子を均一に分散させた後、鋳型に流し込んで冷却固化させる。

熱処理: 固化した複合材料に熱処理を施し、総合的な性能を向上させる。

その他の加工方法

アルミニウム基炭化ケイ素複合材料の調製には、上記の3つの主な方法のほか、溶融鋳造技術、攪拌鋳造技術、無圧浸潤技術、ゲル鋳造+無圧浸潤複合技術、複合粉末射出成形+無圧浸潤技術、真空自己浸潤複合高圧浸潤技術、真空ホットプレス焼結技術、高エネルギー超音波半固体複合技術、摩擦攪拌加工技術、アトマイズ+粉末冶金複合技術など、多くの加工方法があります。これらの方法はそれぞれ特徴があり、異なる形状と特性を持つアルミニウムベースの炭化ケイ素複合材料の調製に適しています。

応用分野

アルミニウムベースの炭化ケイ素複合材料は、その優れた特性により様々な分野で広く使用されている:

航空宇宙 航空機の機体やエンジン部品などの主要部品に使用され、航空機の性能と信頼性を向上させる。

自動車: 自動車の性能や燃費を向上させるための軽量ボディ部品やエンジン部品などの製造に使用される。

エレクトロニクス: 電子製品の性能と信頼性を向上させるため、電子包装材やプリント基板などの製造に使用される。

軍事装備: 高強度、高信頼性、高温作業環境の要件を満たす高性能軍用機器部品の製造に使用される。

にはさまざまな加工方法がある。 アルミニウム基炭化ケイ素複合材料それぞれ独自の利点と適用範囲がある。実用化においては、複合材料の要求性能、形状、サイズ、製造コストなどの要素を総合的に考慮し、適切な加工方法を選択する必要がある。技術の絶え間ない発展に伴い、今後さらに新しい加工方法と技術が開発され、アルミニウムをベースとした炭化ケイ素複合材料の調製と応用に、より広い空間と可能性が提供されると考えられる。