アルミナセラミックスの加工方法

アルミナセラミックは、高硬度、高耐摩耗性、耐高温性、耐食性、優れた電気絶縁性を持つ先進的なセラミック材料であり、電子、航空宇宙、機械、医療などの分野で広く使用されている。その加工技術は複雑で、原料の準備、成形、焼結、精密機械加工など、複数のつながりがあります。

1、原材料の準備

アルミナセラミックスの性能は、原料の純度と粒度分布に大きく依存します。アルミナ粉末の一般的な純度グレードには、以下のものがあります:

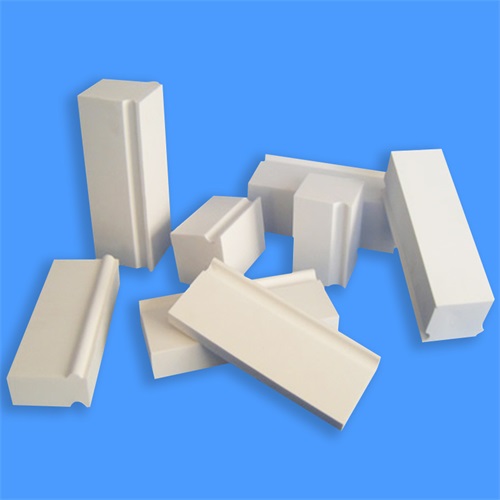

-通常の工業用グレード:Al ₂ O Ⅲ含有量は90% -95% で、耐摩耗部品や耐火物に適している。

-高純度グレード:Al ₂ O3 含有率99.5%以上、電子デバイスやバイオセラミックスに使用。

パウダー加工には通常、以下のステップが含まれる:

- ボールミリング:湿式ボールミル(媒体としてアルコールまたは水を使用)により、粉末粒子をサブミクロンレベル(0.5~1μm)まで微細化し、焼結活性を向上させる。

- 噴霧乾燥:ボールミル後のスラリーを噴霧乾燥し、その後の成形に適した流動性の良い造粒粉末を製造する。

2、成形工程

成形は、アルミナ粉末を設計要件に従って所定の形状に成形するプロセスである。一般的な成形方法には次のようなものがある:

- 乾式プレス成形:単純な形状の部品(シートや円柱など)に適している。一軸プレスで100~300MPaの圧力を加えることにより、成形されたビレットの密度は理論密度の約50%~60%となる。

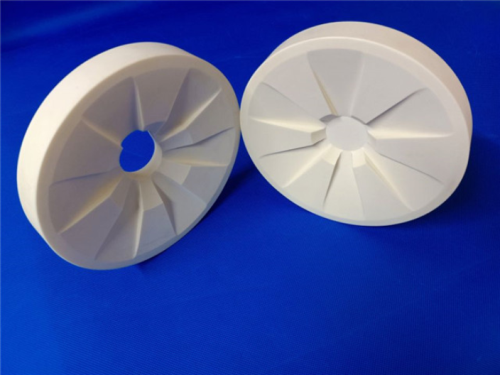

- 静水圧成形:液体または気体媒体を通して均一な圧力(200~400MPa)を加えることにより、より緻密で均一なビレットが得られ、複雑な構造に適している。

- グラウティング成形:多孔質の石膏型にアルミナスラリーを注入し、毛細管現象で脱水する。薄肉や不規則な部品に適している。

- 鋳造成形:薄膜(厚さ0.1~1mm)の作成に使用され、電子パッケージなどの多層セラミック基板によく使用される。

- 3Dプリンティング:光重合(DLP/SLA)および接着剤噴霧技術を含み、複雑な構造のカスタマイズに適している。

3、焼結プロセス

焼結は、アルミナセラミックスの加工の中核をなす工程であり、高温接合によって粒子を緻密化することにより、セラミックスの強度と特性を高める。焼結プロセスには主に以下のステップが含まれます:

- 接着剤の除去(脱脂):接着剤(PVA、パラフィンなど)を400~600℃の温度で1~5℃/分の加熱速度で除去する。

- 焼結法:

-大気圧焼結:1600-1800℃で焼結し、1-4時間保持すると、密度は理論密度の95% -99%に達することができる。

-熱間プレス焼結:10~40MPaの圧力下、1400~1600℃の温度で焼結し、密度は99.5%を超える。

-スパークプラズマ焼結(SPS):急速加熱(数百℃/分)、5~20分で緻密化が完了し、粒径が細かい。 - 後処理:焼結胚は、100~200MPaの高圧・高温をかける熱間等方加圧(HIP)処理することで、内部の気孔をなくし、機械的特性をさらに向上させることができる。

4、精密機械加工

アルミナセラミックスは硬度が高く(モース硬度レベル9)、高精度の用途要件を満たすためには、超硬工具の使用と、その後の加工に精密機械加工技術を必要とする。

- ダイヤモンド工具による切削:立方晶窒化ホウ素(CBN)またはダイヤモンド工具を装備したセラミック彫刻機およびフライス盤を使用し、切削パラメータ(速度>3000rpm、送り速度0.01mm/回)を最適化することで、マイクロメートルレベルの精度を達成する。

- 研削と研磨:

-粗研磨:粗研削:炭化ケイ素(SiC)または炭化ホウ素(B ₄ C)砥粒を使用し、表面の欠陥を除去する。

-精密研磨:<1 μ m Al ₂ O3 マイクロパウダーまたはダイヤモンド研磨ペーストを使用し、超音波研磨技術と組み合わせることで、鏡面レベルの平滑性(Ra<0.1 μ m)を実現。 - レーザー/EDM:微細穴や不規則な溝などの超微細構造に適しており、精度は最大±0.005mm。

5、品質検査と管理

加工されたアルミナセラミック部品は、その性能と寸法精度を保証するために、厳格な試験と品質管理が必要です。一般的な検出方法には以下が含まれます:

-寸法測定:寸法測定:座標測定器などの高精度測定ツールを使用する。

-硬さ試験:硬さ試験機で材料の硬さを測定すること。

-熱安定性試験:高温環境における材料の性能を試験する。

-内部欠陥の検出:X線検査や超音波検査で内部の亀裂や気孔を検出する。

6、 アプリケーション分野

アルミナセラミックスは、その優れた性能により、様々な分野で重要な役割を果たしている:

-エレクトロニクス分野:集積回路パッケージ、ハイパワー電子デバイスのヒートシンクなどに使用。

-航空宇宙:航空ベアリングや核燃料部品などの高付加価値製品に使用される。

-人工骨、歯科インプラントなどの医療分野では、高い表面平滑性が要求される。

-機械分野:耐摩耗部品、シールなどに使用。

アルミナセラミックスの加工技術は複雑で、原材料の準備から精密機械加工に至るまで、複数のつながりがあり、各工程が最終製品の性能と品質に大きな影響を与えます。各段階のプロセス・パラメーターを最適化することにより、高性能・高精度のアルミナ・セラミック部品を用意し、さまざまな分野の応用ニーズに対応することができます。