マコールセラミックスの精密加工部品は、一般的な環境でどのくらい使用できますか?

マコールセラミックスは、高性能な被削性ガラスセラミックスとして、そのユニークな物理的・化学的特性から、航空宇宙、半導体、機械製造、新エネルギーなど様々な分野で広く使用されています。しかし、その精密加工部品の一般環境下での寿命については、材料自体の特性、加工技術、使用環境などを総合的に考慮する必要がある。

1、マコールセラミックスの材料特性

マコール・セラミックスには次のような大きな特徴がある:

- 高い硬度と耐摩耗性:モース硬度は約5.5で、摩擦や摩耗に効果的に抵抗できる。

- 熱膨張率が低い:熱膨張係数は約2×10 -⁶/° Cで、温度変化にも寸法安定性を保つことができます。

- 電気絶縁性が良い:高温多湿の環境下でも安定した電気絶縁性能を維持できる。

- 高温耐性:それは1000℃までのピーク温度で、800℃で均一な安定性を維持することができます。

- 耐薬品性:酸、アルカリ、有機溶剤に対して強い耐食性を持つ。

- 高精度加工が可能:加工精度は±0.0005インチ。

これらの特性により、Macorセラミックスは一般的な環境においてより長い耐用年数を実現している。

2、耐用年数に影響する要因

- 環境要因

-温度:温度:高温に長期間さらされると材料の老化を早める可能性があり、低温では材料がもろくなる可能性がある。

-湿度:高湿度は加水分解反応を引き起こし、素材の化学結合を損傷する可能性がある。

-化学的環境:化学汚染物質を含む環境では、材料は化学的侵食を受けやすくなる。 - ストレス要因

-機械的応力:機械的応力:継続的な機械的応力は、特に亀裂が発生しやすい応力集中部で疲労現象を引き起こす可能性があります。

-熱応力:熱応力:温度サイクルは熱応力を引き起こし、材料特性の低下につながる。 - 加工技術

-加工精度:高精度加工により、加工不良による初期不良を減らすことができる。

-表面処理:良好な表面処理は、材料の耐摩耗性と耐食性を向上させることができる。

3、実際の耐用年数

一般的に、Macorセラミック精密加工部品の耐用年数は、通常数年またはそれ以上に達することがあります。例えば

-航空宇宙分野Macorのセラミック部品は、高温で機械的ストレスのかかる環境でも長期間安定して機能します。

-半導体製造:高温・高精度が要求される環境では、Macor セラミックスの耐用年数は数年に達します。

-機械製造:頻繁な摩擦や衝撃の条件下では、Macorセラミック部品の耐用年数は、従来の材料よりも大幅に優れています。

4、耐用年数を維持・延長するための提案

- 定期点検:問題が拡大するのを防ぐため、軽微な亀裂や摩耗を速やかに発見し、対処する。

- 環境管理:材料を極端な温度、湿度、化学汚染環境にさらさないようにする。

- 合理的な設計:応力集中部を減らすために部品設計を最適化する。

マコールセラミック精密加工部品 は一般的な環境では長寿命だが、具体的な寿命は使用環境やメンテナンス対策に左右される。合理的な設計、最適化された加工技術、良好なメンテナンスによって、耐用年数をさらに延ばすことができる。

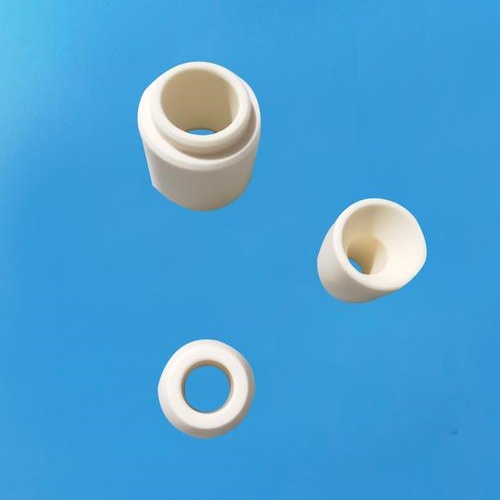

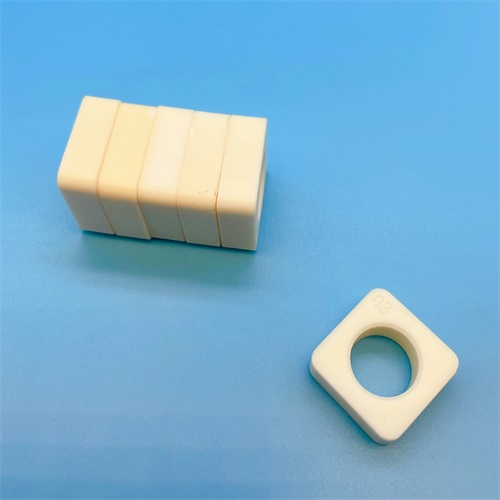

Brudeze Ceramicsは、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス