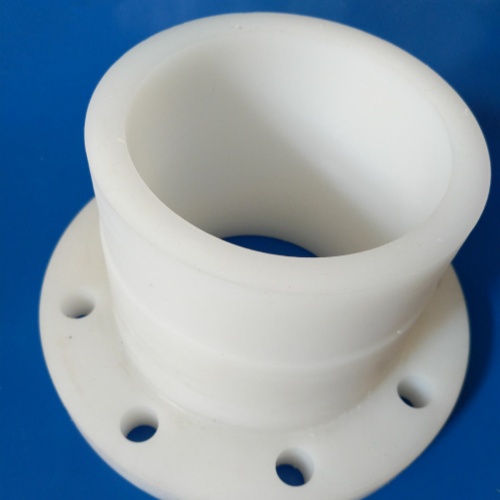

セラミックフランジは極端な温度でどのように機能するか

セラミックフランジの材料特性

セラミックフランジ は通常、窒化ケイ素セラミックス、ジルコニアセラミックスなどの高性能セラミックス材料で作られている。これらの材料はユニークな結晶構造と優れた物理化学的特性を持ち、極端な温度でも優れた性能を発揮します。

- 高い融点:窒化ケイ素セラミックの融点は1600 ° Cを超え、ジルコニアセラミックの融点は2700 ° Cと高い。これにより、セラミックフランジは、従来の金属材料のように軟化したり溶融したりすることなく、高温環境でも構造的完全性を維持することができる。

- 耐酸化性:窒化ケイ素セラミックスは、高温の酸化環境下で緻密な酸化ケイ素膜を形成し、酸素の侵入を防ぐことができるため、酸化による損傷から材料を保護することができる。ジルコニアセラミックスも優れた耐酸化性を持ち、極端な温度でも安定した状態を保ちます。

低熱膨張係数:窒化ケイ素セラミックの熱膨張係数は金属の1/4しかないため、温度変化によるセラミックフランジの寸法変化が少なく、熱膨張・収縮による応力集中や変形を効果的に抑えることができます。

極端な温度におけるセラミックフランジの性能

超高温でもセラミックフランジは安定した物理的・化学的特性を維持できる。

- 機械的強度:窒化ケイ素セラミック製フランジは、数千度の高温でも良好な機械的強度を維持できます。例えば、原子炉の一次ループフランジシステムでは、セラミックフランジは350℃/15.5MPaの高圧水環境下で0.01g/h未満のシール漏れ率を示します。

- シール性能:セラミックフランジは、高温下でも優れたシール性能を維持することができます。例えば、航空宇宙エンジンの水素-酸素パイプラインでは、-253 ° Cの液体水素環境と1600 ° Cのガス衝撃という極端な条件下で、セラミックフランジはシール界面で5ミクロン以下の移動しかできません。

- 耐熱衝撃性:セラミックフランジは優れた耐熱衝撃性を持っています。例えば、窒化ケイ素セラミックは、デルタT = 800 ° Cで急冷と急加熱を100サイクル繰り返しても、95%以上の残留強度を保持します。

極低温におけるセラミック製フランジの性能

セラミック製フランジは高温環境で優れた性能を発揮するだけでなく、極低温環境でも優れた性能を維持する。

- 低温シール航空宇宙エンジンの水素と酸素のパイプラインにおいて、セラミックフランジは-253℃の液体水素環境下でシール界面の変位が5ミクロン未満である。

- 低温強度:セラミック材料は低温でも金属のように脆くならず、高い強度と靭性を維持することができます。例えば、窒化ケイ素セラミックスは、低温環境でも高い機械的強度を維持することができます。

セラミックフランジの接続技術

セラミック製フランジの極端な温度における信頼性を確保するためには、接合技術も極めて重要である。

- 活性ロウ付け技術:Ag-Cu-Ti系活性はんだを用いることで、セラミックスと金属の良好な接続を実現することができる。例えば、窒化ケイ素セラミックスと金属の接続では、Ag-27.5Cu-4.5Ti(wt.%)系が使用され、液相線温度は850℃であり、連続的なTiN/TiSi 2O反応層を形成することができる。

固相拡散溶接プロセス:原子力パイプラインの全ライフサイクルのために開発された特殊プロセスで、セラミックスと金属を高温で強固に接合できる。

レーザー肉盛溶接の革新:3kWファイバーレーザーを使用して局部肉盛溶接を実現し、溶融池の深さを効果的に制御し、溶接継手の気密性と高温クリープ寿命を向上させることができる。

応用分野

セラミックフランジの優れた特性により、多くの分野で広く使用されている。

航空宇宙:エンジン部品や熱保護システムなど、極端な高温や低温に耐えられる重要な構造物の製造に使用される。

原子力産業原子炉では、セラミックフランジがシステムの気密性と安全性を確保します。

化学工業:高温反応器、パイプライン、その他の主要部品に使用され、高温腐食に耐える。

セラミックフランジ は、その高い融点、耐酸化性、低熱膨張係数、優れた耐熱衝撃性により、極端な温度環境で優れた性能を発揮します。高温でも低温でも、セラミックフランジは安定した物理的・化学的特性を維持し、システムの信頼性と安全性を確保します。

前の記事ジルコニア・セラミックのワークピースの品質をチェックする方法

NEXTアルミナセラミックフランジの利点