窒化アルミニウムセラミックスと炭化ケイ素セラミックスの特性比較

窒化アルミニウム・セラミックス (AlN)と炭化ケイ素セラミックス(SiC)は、エレクトロニクス、半導体、機械などの分野で広く使用されている高性能エンジニアリング・セラミックス材料です。それぞれ、熱伝導性、硬度、電気特性、化学的安定性などに優れており、さまざまな応用シーンに適しています。

1、熱特性

-熱伝導率:

-窒化アルミニウム・セラミックス:熱伝導率が170~260W/m・Kと高く、大電力電子機器の放熱管理に適している。

-炭化ケイ素セラミックス:単結晶の炭化ケイ素は熱伝導率が高く、120~150W/m・Kに達するが、多結晶になると熱伝導率は著しく低下する。

-熱膨張係数:

-窒化アルミニウムセラミックス:熱膨張係数は4.5 × 10 -⁶/℃ で、シリコン(3.5-4 × 10 -⁶/℃)と同程度のため、半導体パッケージの熱応力を低減できる。

-炭化ケイ素セラミックス:熱膨張係数が比較的高く、シリコンとの相性が悪い。

2、機械的性能

-硬さ:

-窒化アルミニウム・セラミックス:モース硬度は7~8と比較的高いが、炭化ケイ素よりは低い。

-炭化ケイ素セラミックス:モース硬度は9.2~9.3と高く、ダイヤモンドや立方晶窒化ホウ素に次ぐ耐摩耗性を持つ。

-強さ:

-窒化アルミニウムセラミック:470MPaの曲げ強度と2100MPaの圧縮強度を持ち、高い機械的強度を持つ。

-炭化ケイ素セラミックス:曲げ強度と圧縮強度は、窒化アルミニウムセラミックスよりも高い。

3、電気的性能

-誘電率:

-窒化アルミニウム・セラミックス:誘電率8.38で誘電損失が低く、高周波用途に適している。

-炭化ケイ素セラミックス:誘電率は最大40、高周波用途には適さない。

-断熱性能:

-窒化アルミニウムセラミックス:体積抵抗率が2.75×10¹⁴Ω・cmと電気絶縁性に優れ、高温高湿環境下でも安定した絶縁性能を維持できる。

-炭化ケイ素セラミックス:半導体の性質を持ち、絶縁材料としての使用には適さない。

4、化学的安定性

-耐食性:

-窒化アルミニウムセラミックス:ほとんどの酸塩基溶液や化学ガスに対して優れた耐食性を持つ。

-炭化ケイ素セラミックス:化学的安定性は高いが、特定の強酸や強塩基に対する耐性は窒化アルミニウムほどではない。

5、応用シナリオ

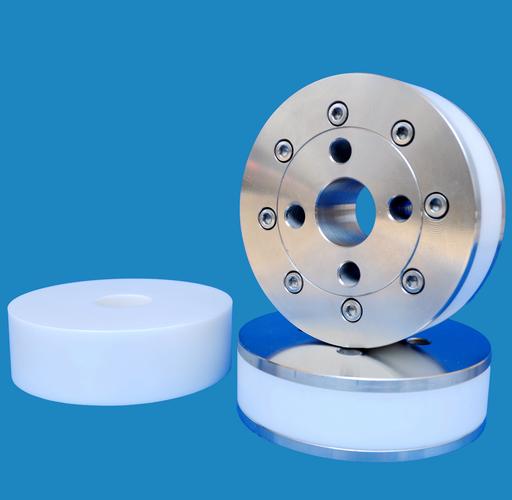

-窒化アルミニウム・セラミックス:

-ハイパワー電子デバイスの放熱基板に最適。

-半導体パッケージング、オプトエレクトロニクスデバイス、高周波回路、その他の分野で一般的に使用されている。

-シリコンと熱膨張係数が一致するため、半導体製造に広く使用されている。

-炭化ケイ素セラミックス:

-切削工具、研削工具、機械部品など、耐摩耗性の高い環境に適している。

-熱伝導率が高いため、電子機器のヒートシンクとして使用できる。

-高温環境で優れた性能を発揮し、遮熱コーティングや高温構造部品によく使用される。

窒化アルミニウム・セラミックスと炭化ケイ素セラミックスにはそれぞれ利点があり、材料の選択は特定の用途要件に依存する。

-高い熱伝導性、低い誘電率、良好な絶縁性能が要求される場合は、窒化アルミニウム・セラミックスがより良い選択となる。

-高硬度、高耐摩耗性、高熱伝導性が要求される場合は、炭化ケイ素セラミックスが適している。

実際の用途では、最高の使用効果を得るために、材料の総合的な性能とコストのバランスをとる必要がある。