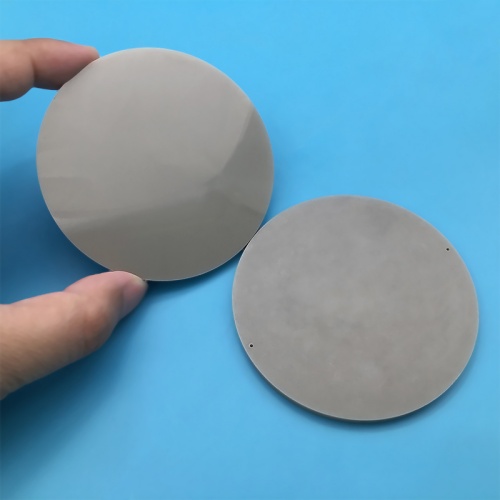

電子機器の高出力化・高集積化の中で、放熱は性能向上を阻む重要なボトルネックとなっている。新たな熱管理材料として、高い熱伝導性 窒化アルミニウム (AlN)セラミック円形シートは、その優れた熱伝導性、良好な電気絶縁性、機械的安定性により、パワー半導体、LED照明、5G通信などの分野で幅広い応用の可能性を示している。

窒化アルミニウムセラミックスの熱伝導メカニズムと材料特性

結晶構造と熱伝導メカニズム

窒化アルミニウムは六方晶系のウルツ鉱構造を持ち、Al ³ ⁺ と N ³ - は共有結合によって[AlN ↪2084↩]四面体を形成する。その理論熱伝導率は320W/(m - K)に達することができ、実際の製品は180-230W/(m - K)に達することができる。高い熱伝導率はフォノン(格子振動)の効率的な伝導に由来し、その平均自由行程はマイクロメートルレベルに近く、金属の電子熱伝導機構をはるかに超えている。

素材の核となる利点

熱伝導率:酸化アルミニウム(Al₂ O ∝)の5~8倍で、酸化ベリリウム(BeO)に近いが、無毒で環境に優しい;

電気絶縁:体積抵抗率>10 ¹⁴Ω-センチメートル、高電圧の電気絶縁シナリオに適しています;

熱膨張係数:シリコン(Si)およびガリウムヒ素(GaAs)(4.5~5.5ppm/℃)と一致、 熱ストレスを軽減する;

機械的強度:曲げ強さ> 300 MPa、薄い設計に適しています。

円形プレート設計のポイント

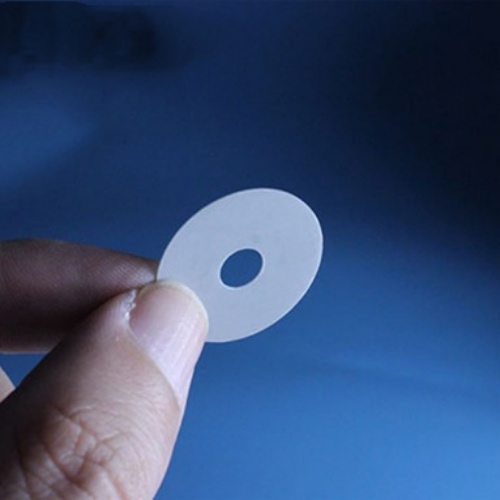

直径と厚さ:慣習的なサイズは 10-200mm です、厚さはカスタマイズされる支える 0.2-5mm です を処理する;

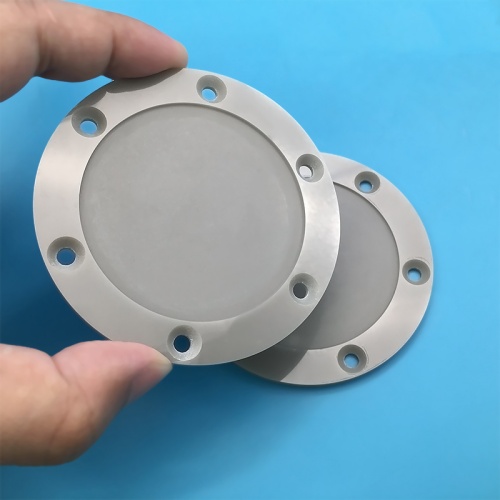

表面処理:金属化(金メッキ、銅メッキ)、溶接や放熱効率を高めるためのレーザー穴あけや溝加工;

平坦性:表面粗さRa<0.5μmにより、界面の熱抵抗を最小限に抑えます。

準備プロセスと主要技術

粉末合成

炭素熱還元法または自己伝播型高温合成法(SHS)を用いて、原料純度(Al源≥99.5%)、粒度分布(D50<1μm)、酸素含有量(<500ppm)を制御することにより、焼結活性を確保する。

成形技術

鋳造成形:厚さ0.5mm以下の薄いシートに適しており、スラリーと分散剤(PVPなど)の粘度を最適化することで高密度のグリーンボディを実現する;

静水圧成形:成形と冷間静水圧プレス(CIP)を組み合わせることで、密度の均一性は±0.5%に達する;

射出成形:大量生産に適した複雑な構造の一体成形。

凝集法

常圧焼結:Y ₂ O3 や CaO などの焼結助剤を添加し、N ₂ 雰囲気中 1800~1900 ℃で焼結し、粒成長を促進する;

ホットプレス焼結(HP):圧力補助下、1700℃で緻密化でき、粒径<2μmで熱伝導率が向上する;

雰囲気制御:AlN の酸化・分解を抑制するため、ダイナミック N ₂/H ₂ 混合ガスを使用。

後処理技術

レーザー切断:熱影響部<50μm、エッジ崩壊≤10μm;

化学研磨:HF/HNO3混合酸処理、表面粗さはRa<0.1μmに達する;

金属化プロセス:マグネトロンスパッタリングまたは電気メッキによるCu/Au層の蒸着。

新世代の熱管理材料として、高熱伝導性という性能上の利点がある。 窒化アルミニウムセラミック円形シート は、電子デバイスの高密度プロセスにおいてますます顕著になってきている。材料設計、プロセス最適化、分野横断的な共同イノベーションを通じて、将来、新エネルギー自動車、人工知能、航空宇宙などの戦略的分野でより大きな役割を果たすことが期待され、「ホットボトルネック」を解決する重要なパズルとなる。