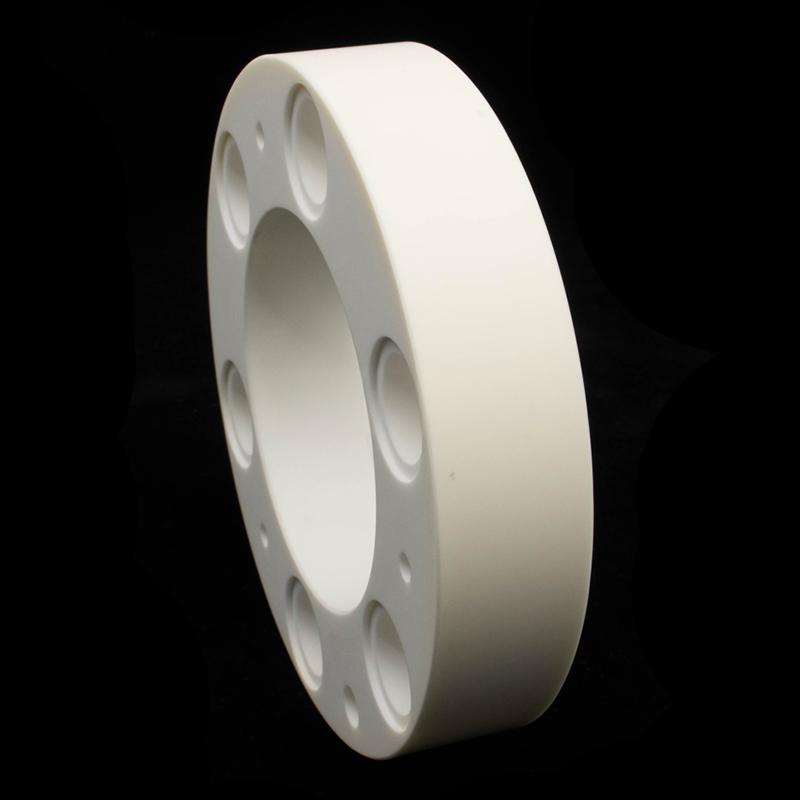

多孔質アルミナセラミックス は、高純度アルミナ(Al₂ O3)を特殊なプロセスで焼結して形成された多孔質構造材料である。アルミナセラミックスの高硬度(ロックウェル硬度HRA80-90)、耐高温性(1600℃以上)、耐食性(強酸・強アルカリに強い)、絶縁性(抵抗率>10¹⁴Ω・cm)を継承しつつ、多孔質設計により独自の物理的・化学的特性を付与しており、密度と多孔質のバランスに核心的な優位性がある。

キーパラメータの例:

多孔性: 20% -60% (カスタマイズ可能)

ポアサイズの範囲: 0.1μm~500μm(マイクロポア、メソポア、マクロポアの勾配と制御が可能)

密度が高い: 2.5~3.5g/cm ³(鋼鉄の3分の1しかない)

熱伝導率: 0.5-5W/(m - K)(効率的な断熱のための低い熱伝導率)

典型的な構造: ハニカム構造、発泡構造、粒子集積構造、メッシュ構造など、用途に応じて柔軟に設計できる。

主な応用分野:極限環境から精密製造まで

- 半導体製造:極限プロセスという「盾

アプリケーションのシナリオ:

エッチング装置: キャビティの内張りまたは保護リングとして、多孔質構造はプラズマ中の金属不純物を吸着し、ウェハ汚染を低減し、歩留まりを向上させることができる。例えば、12インチウェーハエッチング装置では、多孔質アルミナセラミックライナーを使用した後、金属汚染率が0.3%から0.05%に減少しました。

化学機械研磨(CMP): ポリッシングテーブルは、多孔質アルミナセラミックスを使用し、気孔を通して研磨液を貯留することで、均一な液供給を実現し、ウェーハの表面粗さ(Ra<0.2nm)を低減する。

イオン注入: ビームバッフルとして、多孔質構造は高エネルギーイオンビームを分散させることができ、局所的な過熱による機器の損傷を避けることができる。

ペインポイントに対処する:

従来の金属部品はプラズマ腐食を起こしやすく、その寿命はわずか3~6ヶ月であった。

設備のダウンタイムメンテナンスの頻度を減らし、1つの生産ラインで年間200万元以上のコストを削減。 - 化学と冶金:高温腐食のための「グリーンフィルター

アプリケーションのシナリオ:

溶融金属の濾過: 多孔質アルミナセラミックフィルターは、鋼水中の直径50μm以上の不純物(アルミナ粒子や窒化物など)を98%以上の濾過効率で遮断できる。例えば、ある製鉄所の連続鋳造工程では、使用後の鋼片の内部欠陥率が1.2%から0.3%に減少した。

触媒担体: この細孔構造は、超大比表面積(>100m²/g)を提供し、自動車排気ガス処理用触媒担体として使用され、NOx変換効率を15%~20%向上させることができる。

断熱耐火物: 多孔質アルミナ・セラミック・レンガは、高温キルンの内張りに使用され、熱伝導率は0.8W/(m - K)と低く、大きな省エネ効果がある。

ペインポイントに対処する:

従来のセラミック・フィルターは溶融金属によって腐食されるが、多孔質アルミナ・セラミックは50回以上再利用できるため、消耗品コストを削減できる。

エネルギー消費を削減することで、キルン1基で年間50万元以上の天然ガスコストを節約できる。 - エネルギーと環境保護効率的で省エネルギーな "スマート・チップ"

アプリケーションのシナリオ:

熱交換器: 多孔質アルミナセラミック管は、鉄鋼圧延加熱炉の排ガスからの廃熱回収に使用される。気孔内の熱放射フィードバックにより、熱効率は30%によって向上します。

燃料電池セパレーター: 固体酸化物形燃料電池(SOFC)の電解質支持体として、多孔質構造は電解セルの電圧を下げ、発電効率を向上させることができる。

バッテリー・アイソレーション・プレート:従来の有機材料の代替品で、リチウムイオン・バッテリーの寿命を延ばすために使用される。

ペインポイントに対処する:

従来の金属製熱交換器は高温の排ガスで腐食しやすく、多孔質アルミナセラミックスの寿命は5年以上に延びる。

エネルギー効率を改善することで、暖房炉1台で年間約200トンの二酸化炭素排出量を削減できる。 - バイオメディカル人体に適合する「第二の骨の層

アプリケーションのシナリオ:

骨修復材: 多孔質アルミナセラミック足場(孔径100-300μm)は、骨細胞の増殖を誘導し、骨組織の再生を達成することができる。臨床データによると、骨癒合率は移植後6ヶ月で95%に達した。

酵素固定化担体: 活性の高い酵素を固定化し、生化学反応速度を向上させるためにバイオリアクターで使用される。

ペインポイントに対処する:

従来の金属インプラントは拒絶反応を起こしやすいが、多孔質アルミナセラミックスは生体適合性に優れ、術後の感染率も低下する。

カスタマイズサービス:設計から量産までの全工程サポート

- 構造的なカスタマイズ:アプリケーション要件に正確に適合

気孔率の調整: 焼結助剤(MgO、Y₂ O3など)の含有量を調整することにより、20%~60%の範囲内で気孔率を精密に制御することができる。

細孔径の勾配設計:発泡や凍結乾燥などのプロセスを用いて、マイクロポーラス(2nm未満)、メソポーラス(2~50nm)、マクロポーラス(50nm以上)の濾過精度の異なるグレード分け構造を調製する。

複雑な形状の成形: CNC精密機械加工、3Dプリンターなどの技術に対応し、不規則な部品(非標準サイズのフィルタープレート、湾曲したライニングなど)のカスタマイズが可能。 - 性能の最適化:材料の限界突破

高純度アルミナ: 99.6%、99.9%、99.99%の純度オプションがあり、半導体グレードのアプリケーション要件を満たします。

表面改質: プラズマ溶射や化学メッキなどのプロセスを通じて、機能性コーティング(疎水性コーティングや触媒コーティングなど)を細孔表面に蒸着させ、応用シナリオを拡大する。

複合材料の開発: 熱伝導性や機械的強度を向上させるために、窒化アルミニウムや炭化ケイ素などの材料と複合化する。

高温、腐食性環境におけるろ過、拡散、分離の課題に対処するための、信頼性、効率性、耐久性に優れたソリューションをお探しなら、当社の多孔質アルミナセラミック部品が最適です。

いつでもお気軽にお問い合わせいただき、エンジニアと具体的なニーズについてご相談ください。

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス