窒化ケイ素セラミックスの製法とは?

窒化ケイ素(Si3N4)セラミックス は、その優れた総合特性から「万能セラミックス」として知られている。高強度、高硬度、優れた耐摩耗性、優れた耐熱衝撃性(急激な温度変化に耐えられる)、良好な化学的安定性、低密度といった長所を備えています。これらの特性により、過酷な使用条件下での技術的問題を解決するための理想的な材料として、航空宇宙、自動車産業、機械製造、電子半導体、ヘルスケアなどの分野で広く使用されている。

しかし、このような優れた特性を持つ窒化ケイ素セラミック製品を得るには、一連の精密で複雑な準備工程が必要である。

コア原料窒化ケイ素粉末の調製

すべての高性能セラミックスの出発点は高品質の粉末です。窒化ケイ素粉末の合成方法は、その純度、粒度分布、焼結活性を直接決定し、最終製品の性能に影響します。

- 炭素熱還元法

プロセスシリカ(SiO ₂)粉末と炭素粉末(C)を混合し、窒素(N ₂)雰囲気下、1400~1550℃の高温で反応させる。化学式は、3SiO ₂+6C+2N ₂ → Si ∝ N ₄+6CO。

特徴原料の調達範囲が広く、低コストであるため、工業生産において現在最も主流の方法である。粉末の比表面積と粒子形態は、プロセスパラメーターを制御することで調整できる。 - 直接窒化法

プロセス高純度のシリコン(Si)金属粉末を高温(1200~1400℃)で窒素と直接反応させ、窒化シリコンを生成する:3Si+2N ₂ → Si∝N ₄。

特徴製法は単純だが、反応は強い発熱反応であるため、シリコン粉末が溶けて固まらないよう、正確な温度管理が必要。得られた粉末は通常、使用前に粉砕・粉砕する必要がある。 - シリコンイミン分解法

プロセス四塩化ケイ素(SiCl ₄)を不活性溶媒中でアンモニアガス(NH3)と反応させ、シリコンイミンを生成する。洗浄、乾燥、焼成を経て、最終的に高純度の窒化ケイ素粉末が分解される。

特徴超高純度、高焼結活性のサブミクロン粉末を得ることができるが、コストが高く、主に極めて高い性能が要求されるハイエンド分野で使用される。 - 気相反応法

プロセスシラン(SiCl ₄やSiH ₄など)を利用して、高温でアンモニアと気相反応させ、ナノスケールの窒化ケイ素粉末を直接生成する。

特徴粉末の純度が非常に高く、粒径が小さく均一であるが、技術的な難易度が高く、生産量が少なく、コストが最も高い。

成形工程:素材に予備的な形状を与える。

粉末を特定の形状のブランクに変換することは、製造工程における重要なステップである。成形方法の選択は、製品の形状、サイズ、精度の要件によって異なります。

- ドライプレス成形

プロセス窒化ケイ素粉末を少量の有機バインダーと混合し、金型に装填し、一方向または双方向の機械的圧力によって緻密体にプレスする。

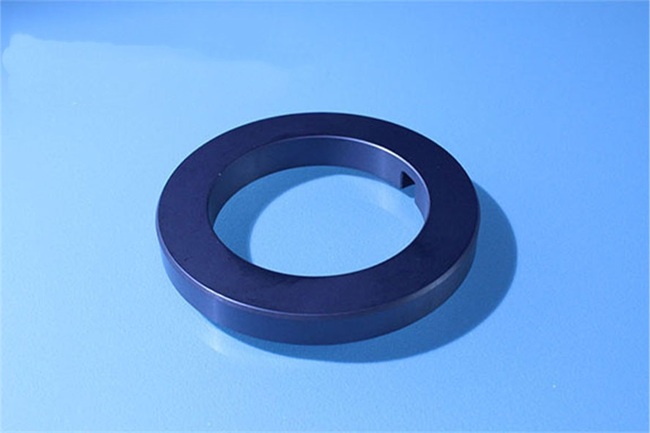

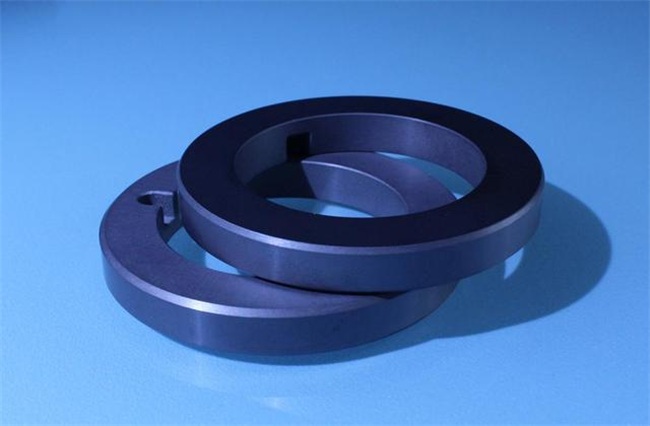

特徴高効率、低コスト、高度な自動化、セラミックベアリングボール、シールリングなど、単純な形状で大量ロットの部品の生産に適しています。

問題解決:大規模で標準化された製品の製造に適しており、個々の部品のコストを削減できる。 - 静水圧成形

プロセス弾力性のあるゴムやプラスチックの金型に粉末を充填し、密封して高圧容器に入れる。液体または気体を媒体として等方的な超高圧(最大300MPa以上)をかけ、ブランクを均一かつ高密度にする。

特徴複雑な形状、均一な密度、等方性を持つ大きなグリーンボディを製造することができ、ドライプレス時に発生する可能性のある密度勾配の問題を回避することができる。

問題解決:大型るつぼ、レドーム、絶縁体など、高性能、高信頼性、複雑な形状の部品の製造に使用。 - 射出成形

プロセス窒化ケイ素粉末を多量(通常30~50%)の熱可塑性バインダーと混合し、ペレット化して射出成形機に送る。加熱溶融した状態で金型キャビティに注入し、冷却して脱型し、「グリーンボディ」を得る。

特徴極めて複雑な三次元形状を形成でき、寸法精度が高く、その後の機械的加工が不要。しかし、後工程では長時間かつ複雑な脱脂(接着剤の除去)が必要となる。

問題解決:タービンローター、エンジンスワールチャンバーなどの複雑な不規則部品のニアネットフォーミング問題を完璧に解決し、材料の無駄と加工コストを大幅に削減。 - 鋳造成形

製法:パウダーを溶剤に分散させ、バインダー、可塑剤などを加えて均一で安定したスラリーにする。キャスティングマシンのスクレーパーでスラリーをベーステープ上に薄く掻き取り、乾燥させて連続した薄いシート体を形成する。

特徴超薄型で平らなシート状のセラミックスを製造するために特別に設計された。

問題解決:窒化ケイ素セラミック基板の準備、チップの放熱や絶縁の問題の解決など、主に電子産業の分野で使用される。

焼結プロセス:材料の最終性能を達成する鍵

焼結はセラミック調製の仕上げであり、粉末体を高温で緻密化して最終的な機械的・物理的特性を得る。窒化ケイ素は共有結合性が強いため、酸化物セラミックスのように固体焼結で緻密化することは難しく、特殊な焼結技術を用いる必要があります。

- 大気圧焼結

プロセス常圧の焼結炉で行う。焼結を促進するために、粉末に焼結助剤(MgO、Y ₂ O3 、Al ₂ O3 など)を添加する必要があり、高温で窒化ケイ素の表面にSiO ₂ と液相を形成し、液相焼結メカニズムによって緻密化を達成する。

特徴低コスト、シンプルな設備で、複雑で大きな形状の製品の製造に適している。現在、最も経済的で広く使われている焼結方法である。

問題解決:耐摩耗性部品、耐腐食性ノズルなど、ほとんどの商業用途に最も費用対効果の高いソリューションを提供。 - ホットプレス焼結

プロセス黒鉛型に粉末を装填し、焼結工程で一方向の高温(通常1700℃以上)と高圧(20~40MPa)を同時に加える。

特徴圧力により粒子の再配列と拡散が促進され、理論密度に近く、粒径が細かく、機械的性質(特に強度と靭性)が極めて高い製品が得られる。しかし、単純な形状のブロック状や板状の製品しか製造できず、コストも高い。

問題解決航空宇宙エンジンのベアリングやミサイル誘導システムのジャイロボールカバーなど、極めて高い信頼性が要求される部品の製造に使用される。 - 加圧焼結

プロセス:常圧焼結の改良版。焼結の後期に、炉の空洞に高圧窒素ガス(1~10MPa)を導入し、高温での窒化ケイ素の分解・気化を抑制する。

特徴高圧雰囲気は、材料の分解を効果的に抑制することができ、より高い焼結温度を使用することができ、その結果、より完全な結晶粒の発達、優れた性能(高靭性、高ワイブル弾性率)、およびほぼ完全な密度の製品を得ることができます。ホットプレス焼結と同様の性能を持ちながら、後者よりも低コストで複雑な形状の部品を製造できる。

問題解決:これは、高性能窒化ケイ素セラミック・ベアリング・ボールを製造するための好ましい方法であり、高速、高荷重、長寿命のベアリングの技術的ボトルネックを解決する。 - 反応焼結

工程シリコン粉末を原料として、上記の成形工程を経てブランクを作り、窒素雰囲気中で窒化処理を施す。窒素がビレット内部に浸透し、シリコンと反応して窒化シリコンを形成することで、ビレットが結合する。

特徴窒化処理中、寸法変化が少なく(<0.1%)、高精度のニアネットシェイプ製品が得られる。しかし、製品には未反応の遊離シリコンが少量含まれるため、他の焼結法に比べて密度が低く(約80%)、機械的特性(特に強度)が著しく低下する。

問題解決主に、金属溶融加工におけるリフティング・チューブ、固定具、治具など、複雑な形状、高い寸法精度が要求されるが応力の低い部品の製造に使用される。

窒化ケイ素セラミックスは、上記のプロセス方法の組み合わせと革新により、さまざまな分野の厳しい要求に応えることができます。常圧焼結によるコストダウンから、熱間プレスや加圧焼結による究極の性能追求、反応焼結による寸法精度重視まで、各プロセスが特定の産業課題の解決に貢献し、ハイエンド製造業の技術進歩を牽引し続けています。

ブルーズ・セラミックス は、アルミナセラミックス、ジルコニアセラミックス、窒化ケイ素セラミックス、窒化アルミニウムセラミックス、炭化ケイ素セラミックス、炭化ホウ素セラミックス、バイオセラミックス、マシナブルセラミックスなど、高品質の石英ガラスを幅広く供給・販売しています。様々なセラミック製品のカスタマイズ要求にもお応えします。

タグ 炭化ホウ素セラミックス, 耐食性