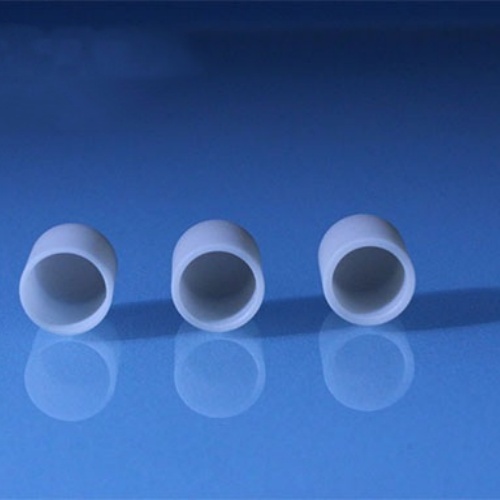

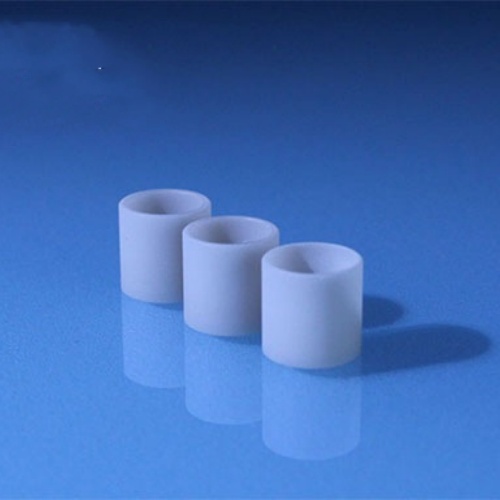

窒化アルミニウムセラミックるつぼは、窒化アルミニウム(AlN)セラミック材料で作られた高性能容器です。

主な特徴

高い熱伝導率:窒化アルミニウムセラミックスの熱伝導率は170~220W/m・Kと高く、炭化ケイ素やダイヤモンドに次ぐ。高温環境下で素早く熱を伝え、熱応力を低減し、熱効率を向上させることができます。

高温耐性:その融点は約2200℃であり、極端な高温環境での使用に適している。

化学的安定性:窒化アルミニウムセラミックスは化学的安定性が高く、耐食性に優れ、様々な化学環境に適しています。

高強度・低密度:高強度と軽量性を兼ね備え、軽量化が求められる用途シーンで優れた性能を発揮。

アプリケーション

窒化アルミニウムセラミックるつぼは、その優れた性能により、以下の分野で広く使用されています:

高温溶解:

金属と合金の溶解に使用され、高温安定性と化学腐食性が要求される冶金産業のシナリオに適している。

化学反応:

化学工業では、高温の化学反応や腐食性媒体の処理に使用される。

実験器具:

実験の安全性と安定性を確保するため、実験室での高温実験や試料の溶融によく使用される。

電子梱包:

窒化アルミニウムセラミックスは、放熱基板材料として、チップの放熱問題を解決し、電子デバイスの信頼性と安定性を向上させるために、電子パッケージに使用されています。

航空宇宙

エンジン部品や熱管理システムなど、高温・高熱伝導性部品の製造に使用される。

医療器具

生体適合性が高いため、手術器具やインプラントの製造に使用できる。

カスタマイズされた説明

窒化アルミニウム製セラミックるつぼのカスタマイズ需要は、主にその製造プロセスと性能の最適化を中心に展開される:

3.1 製造工程

パウダーの準備:

窒化アルミニウム粉末の純度、粒子径、酸素含有量は、最終製品の熱伝導率に直接影響します。一般的な調製方法には、炭素熱還元法、直接窒化法、化学蒸着法などがあります。

成形と焼結:

窒化アルミニウムセラミックるつぼの成形プロセスには、ドライプレス、射出成形などがあります。焼結プロセスは通常、窒素保護下で、無圧焼結、マイクロ波焼結、スパークプラズマ焼結(SPS)などの技術を用いて行われる。

マシニング:

窒化アルミニウム・セラミックスは硬度が高いため、精度と表面品質を確保するためには、加工工程で超硬工具(ダイヤモンド工具など)と最適化された加工パラメーター(小さな送り速度や高速回転など)が必要となる。

ポスト処理:

化学機械研磨(CMP)、磁気レオロジー研磨(MRF)、その他の工程を含み、表面品質と寸法精度を向上させるために使用される。

3.2 パラメーターのカスタマイズ

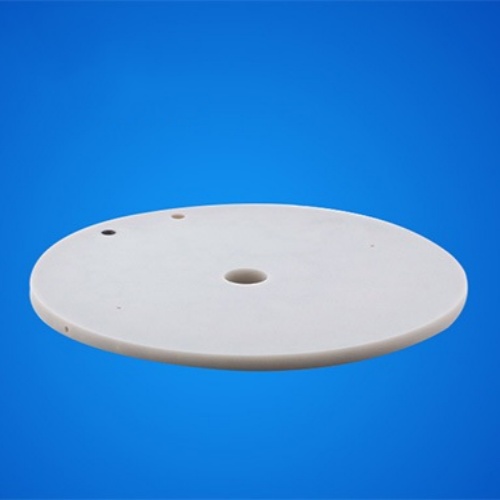

サイズと形状:直径、高さ、特殊な形状など、お客様のニーズに応じて、さまざまな仕様のるつぼをカスタマイズできます。

表面処理:特定のアプリケーションシナリオに適応するために、表面の金属化(活性金属ろう付けなど)やコーティング処理を行うことができます。

性能の最適化:焼結助剤や焼結温度を調整することで、熱伝導率、強度、密度などの特性を最適化する。

窒化アルミニウムセラミックるつぼは、高い熱伝導性、高温耐性、化学的安定性などの優れた特性により、高温溶解、化学反応、電子パッケージングなどの分野で広く使用されています。そのカスタマイズされた製造には、サイズ、性能、表面品質に対するさまざまな業界の要件を満たすために、粉末調製、成形、焼結、機械的加工技術の組み合わせが必要である。この材料は、その技術的優位性により、ハイエンド産業や研究分野で重要な選択肢となっている。

前の記事窒化ケイ素セラミックプランジャー

NEXT窒化アルミニウムセラミック部品