Quali sono i metodi di processo per le ceramiche al nitruro di silicio?

Ceramica al nitruro di silicio (Si3N4) sono noti come "ceramiche versatili" grazie alle loro eccellenti proprietà globali. Presenta i vantaggi di un'elevata resistenza, un'alta durezza, un'eccellente resistenza all'usura, un'eccezionale resistenza agli shock termici (in grado di sopportare rapidi cambiamenti di temperatura), una buona stabilità chimica e una bassa densità. Queste caratteristiche ne fanno un materiale ideale per risolvere problemi tecnici in condizioni di lavoro estreme, ampiamente utilizzato in settori quali l'aerospaziale, l'industria automobilistica, la produzione meccanica, i semiconduttori elettronici e la sanità.

Tuttavia, ottenere prodotti ceramici a base di nitruro di silicio con queste eccellenti proprietà richiede una serie di processi di preparazione precisi e complessi.

Materia prima principale: Preparazione della polvere di nitruro di silicio

Il punto di partenza di tutte le ceramiche ad alte prestazioni è una polvere di alta qualità. Il metodo di sintesi della polvere di nitruro di silicio ne determina direttamente la purezza, la distribuzione granulometrica e l'attività di sinterizzazione, che a sua volta influisce sulle prestazioni del prodotto finale.

- Metodo di riduzione termica del carbonio

Processo: Mescolare la polvere di silice (SiO ₂) con la polvere di carbonio (C) e reagire ad alte temperature di 1400-1550 ℃ in un'atmosfera di azoto (N ₂). L'equazione chimica è: 3SiO ₂+6C+2N ₂ → Si ∝ N ₄+6CO.

Caratteristiche: Grazie all'ampia gamma di fonti di materie prime e ai costi contenuti, è attualmente il metodo più diffuso nella produzione industriale. L'area superficiale specifica e la morfologia delle particelle della polvere possono essere regolate controllando i parametri del processo. - Metodo di nitrurazione diretta

Processo: La polvere metallica di silicio (Si) di elevata purezza viene fatta reagire direttamente con l'azoto ad alta temperatura (1200-1400 ℃) per generare nitruro di silicio: 3Si+2N ₂ → Si ∝ N ₄.

Caratteristiche: Il processo è semplice, ma la reazione è fortemente esotermica e richiede un controllo preciso della temperatura per evitare che la polvere di silicio si sciolga e si agglomeri. La polvere ottenuta deve essere solitamente frantumata e macinata prima di poter essere utilizzata. - Metodo di decomposizione dell'imina di silicio

Processo: Il tetracloruro di silicio (SiCl ₄) viene fatto reagire con ammoniaca gassosa (NH3) in un solvente inerte per formare imina di silicio. Dopo il lavaggio, l'essiccazione e la calcinazione, la polvere di nitruro di silicio di elevata purezza viene infine decomposta.

Caratteristiche: Può ottenere polveri di dimensioni inferiori al micron con purezza ultraelevata ed elevata attività di sinterizzazione, ma il costo è elevato; viene utilizzato principalmente nei settori di fascia alta con requisiti di prestazioni estremamente elevati. - Metodo di reazione in fase gassosa

Processo: Utilizzando il silano (come SiCl ₄ o SiH ₄) per subire una reazione in fase gassosa con l'ammoniaca ad alta temperatura, generando direttamente polvere di nitruro di silicio su scala nanometrica.

Caratteristiche: La purezza della polvere è estremamente elevata, la dimensione delle particelle è piccola e uniforme, ma la difficoltà tecnica è elevata, la produzione è bassa e il costo è il più alto.

Processo di formatura: dare al materiale una forma preliminare

La trasformazione della polvere in un pezzo grezzo di forma specifica è una fase cruciale del processo di produzione. La scelta del metodo di stampaggio dipende dalla forma, dalle dimensioni e dai requisiti di precisione del prodotto.

- Stampaggio a secco

Processo: Miscelare la polvere di nitruro di silicio con una piccola quantità di legante organico, caricarla in uno stampo metallico e pressarla in un corpo denso attraverso una pressione meccanica unidirezionale o bidirezionale.

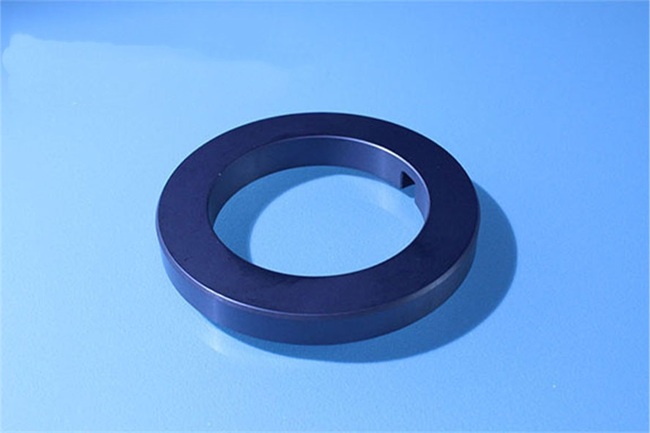

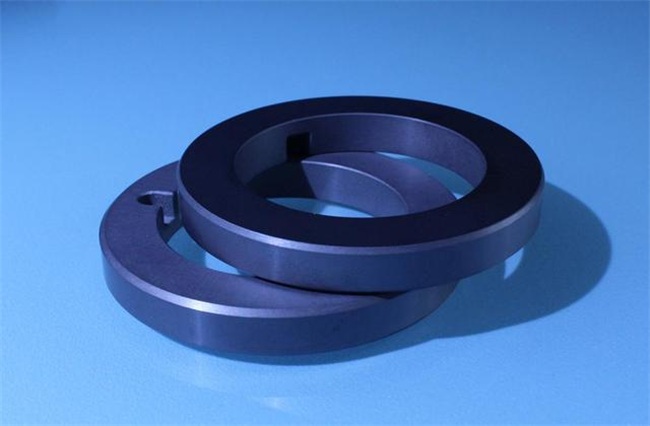

Caratteristiche: Alta efficienza, basso costo, alto grado di automazione, adatto alla produzione di pezzi con forme semplici e grandi lotti, come sfere per cuscinetti in ceramica, anelli di tenuta, ecc.

Risoluzione dei problemi: Adatto alla produzione di prodotti standardizzati su larga scala, riducendo il costo dei singoli pezzi. - Formatura isostatica a pressione

Processo: Caricare la polvere in uno stampo di gomma o plastica elastico, sigillarlo e posizionarlo in un contenitore ad alta pressione. Applicare un'altissima pressione isotropa (fino a 300MPa o più) attraverso un mezzo liquido o gassoso per rendere il fustellato uniforme e denso.

Caratteristiche: Può produrre corpi verdi di grandi dimensioni con forme complesse, densità uniforme e proprietà isotrope, evitando il problema del gradiente di densità che può verificarsi durante la pressatura a secco.

Risoluzione dei problemi: Utilizzato per la produzione di componenti ad alte prestazioni, ad alta affidabilità e di forma complessa, come crogioli di grandi dimensioni, radome e isolatori. - Stampaggio a iniezione

Processo: Miscelare la polvere di nitruro di silicio con una grande quantità (di solito fino a 30-50%) di legante termoplastico, pellettizzare e inviare in una macchina per lo stampaggio a iniezione. Iniettare nella cavità dello stampo metallico in uno stato riscaldato e fuso, raffreddare e sformare per ottenere un "corpo verde".

Caratteristiche: Può formare forme tridimensionali estremamente complesse, ha un'elevata precisione dimensionale e non richiede una successiva lavorazione meccanica. Tuttavia, il processo successivo richiede un lungo e complesso sgrassaggio (rimozione dell'adesivo).

Risoluzione dei problemi: Ha risolto perfettamente il problema della formatura quasi netta di componenti irregolari complessi, come i rotori delle turbine, le camere di turbolenza dei motori, ecc. riducendo notevolmente gli scarti di materiale e i costi di lavorazione. - Stampaggio a colata

Processo: Disperdere la polvere in un solvente, aggiungere leganti, plastificanti, ecc. per ottenere un impasto uniforme e stabile. Utilizzare il raschiatore della macchina di colata per raschiare un sottile strato di impasto sul nastro di base e asciugarlo per formare un corpo continuo e sottile.

Caratteristiche: Appositamente progettato per la produzione di ceramiche ultrasottili e piatte in fogli.

Risoluzione dei problemi: Utilizzato principalmente nel campo dell'industria elettronica, come la preparazione di substrati ceramici in nitruro di silicio, la risoluzione di problemi di dissipazione del calore e di isolamento dei chip.

Processo di sinterizzazione: la chiave per ottenere le prestazioni finali dei materiali

La sinterizzazione è il tocco finale della preparazione della ceramica, che densifica il corpo in polvere ad alte temperature per ottenere le proprietà meccaniche e fisiche finali. A causa delle sue forti proprietà di legame covalente, il nitruro di silicio difficilmente raggiunge la densità attraverso la sinterizzazione allo stato solido come le ceramiche a base di ossidi, per cui è necessario utilizzare tecniche di sinterizzazione speciali.

- Sinterizzazione a pressione atmosferica

Processo: Condotto in un forno di sinterizzazione a pressione atmosferica normale. Per promuovere la sinterizzazione, è necessario aggiungere alla polvere dei coadiuvanti di sinterizzazione (come MgO, Y ₂ O3, Al ₂ O3, ecc.), che formeranno una fase liquida con SiO ₂ sulla superficie del nitruro di silicio ad alte temperature e raggiungeranno la densificazione attraverso il meccanismo di sinterizzazione in fase liquida.

Caratteristiche: Basso costo, attrezzature semplici, adatte alla produzione di prodotti complessi e di grandi dimensioni. Attualmente è il metodo di sinterizzazione più economico e diffuso.

Risoluzione dei problemi: Offre la soluzione più conveniente per la maggior parte delle applicazioni commerciali, come parti resistenti all'usura, ugelli resistenti alla corrosione, ecc. - Sinterizzazione con pressatura a caldo

Processo: Caricare la polvere in uno stampo di grafite e applicare contemporaneamente alta temperatura unidirezionale (di solito>1700 ℃) e alta pressione (20-40MPa) durante il processo di sinterizzazione.

Caratteristiche: La pressione favorisce il riarrangiamento e la diffusione delle particelle, ottenendo prodotti con densità vicina a quella teorica, granulometria fine e proprietà meccaniche estremamente elevate (soprattutto resistenza e tenacità). Tuttavia, può produrre solo prodotti a forma di blocco o di piastra con forme semplici e il costo è elevato.

Risoluzione dei problemi: Utilizzato per la produzione di componenti che richiedono un'affidabilità estremamente elevata, come i cuscinetti per i motori aerospaziali e le coperture a sfera giroscopiche per i sistemi di guida missilistica. - Sinterizzazione a pressione

Processo: È una versione aggiornata della sinterizzazione atmosferica. Nella fase successiva della sinterizzazione, nella cavità del forno viene introdotto azoto gassoso ad alta pressione (1-10 MPa) per sopprimere la decomposizione e la vaporizzazione del nitruro di silicio ad alte temperature.

Caratteristiche: L'atmosfera ad alta pressione può sopprimere efficacemente la decomposizione del materiale, consentendo l'uso di temperature di sinterizzazione più elevate, con conseguente sviluppo più completo dei grani, prestazioni superiori (elevata tenacità, elevato modulo di Weibull) e prodotti quasi completamente densi. Può produrre pezzi di forma complessa con prestazioni simili alla sinterizzazione con pressa a caldo, ma a costi inferiori rispetto a quest'ultima.

Soluzione del problema: Questo è il metodo preferito per la produzione di sfere per cuscinetti in ceramica al nitruro di silicio ad alte prestazioni, che risolve il problema tecnico dei cuscinetti ad alta velocità, ad alto carico e di lunga durata. - Sinterizzazione a reazione

Processo: Utilizzando la polvere di silicio come materia prima, il pezzo grezzo viene realizzato attraverso il processo di stampaggio di cui sopra e poi sottoposto al trattamento di nitrurazione in atmosfera di azoto. L'azoto si infiltra all'interno della billetta e reagisce con il silicio per formare nitruro di silicio, legando così la billetta.

Caratteristiche: Durante il processo di nitrurazione, la variazione delle dimensioni è minima (<0,1%) e si possono ottenere prodotti di forma quasi netta molto accurati. Tuttavia, il prodotto contiene una piccola quantità di silicio libero non reagito, con conseguente bassa densità (circa 80%) e proprietà meccaniche significativamente inferiori (soprattutto la resistenza) rispetto ad altri metodi di sinterizzazione.

Risoluzione dei problemi: Utilizzato principalmente per la produzione di componenti con forme complesse, requisiti di precisione dimensionale elevati, ma con sollecitazioni ridotte, come tubi di sollevamento, dispositivi, maschere, ecc. nella lavorazione dei metalli fusi.

Grazie alla combinazione e all'innovazione dei metodi di processo sopra descritti, le ceramiche al nitruro di silicio possono essere personalizzate per soddisfare le esigenze dei diversi settori. Dalla sinterizzazione atmosferica, che riduce i costi, alla ricerca delle massime prestazioni attraverso la pressatura a caldo e la sinterizzazione a pressione, fino all'enfatizzazione dell'accuratezza dimensionale attraverso la sinterizzazione per reazione, ogni processo contribuisce a risolvere problemi industriali specifici e continua a guidare il progresso tecnologico nella produzione di fascia alta.

Ceramica Brudeze fornisce e vende un'ampia gamma di vetri di quarzo di alta qualità, tra cui ceramica di allumina, ceramica di zirconia, ceramica di nitruro di silicio, ceramica di nitruro di alluminio, ceramica di carburo di silicio, ceramica di carburo di boro, bioceramica, ceramica lavorabile, ecc. Siamo in grado di soddisfare le esigenze di personalizzazione di vari prodotti ceramici.

PRECEDENTE:Quali sono le applicazioni della ceramica al nitruro di alluminio?

AVANTI:Quali sono le applicazioni delle piastre in ceramica di zirconio?

CATEGORIE

ULTIME NOTIZIE

- Che cos'è il Macor lavorabile...

- Le proprietà dei materiali e...

- Il motivo dell'alto prezzo...

- Quali sono i preparativi...

- Perché modificare il nitruro di alluminio...

- Valori di conducibilità termica...

- Cos'è l'espansione termica...

- Resistenza agli shock termici di...

- Il coefficiente medio di ...

- Cos'è la ceramica ad alto contenuto di allumina