¿Cuál es el rendimiento de las cerámicas Macor en entornos corrosivos?

En industrias como la química, de semiconductores, médica y aeroespacial, muchos dispositivos requieren un funcionamiento estable a largo plazo en entornos corrosivos con ácidos fuertes, álcalis fuertes o altas temperaturas. Los materiales metálicos tradicionales son propensos a la corrosión, lo que acorta la vida útil de los equipos, disminuye su rendimiento e incluso provoca averías. Cerámica Macor (una vitrocerámica mecanizable desarrollada por Corning Incorporated en Estados Unidos) se han convertido en una opción ideal en entornos corrosivos por su excelente resistencia a la corrosión, su alta resistencia mecánica y su estabilidad térmica.

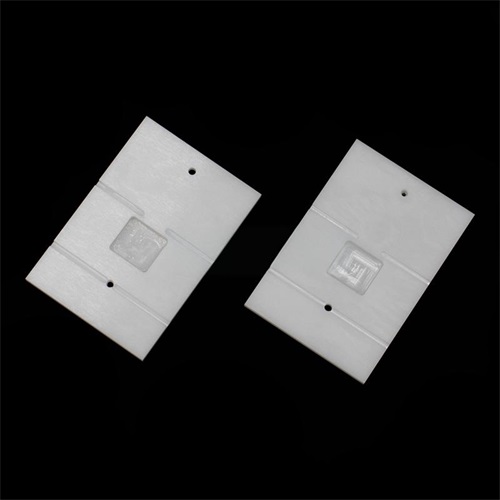

Características básicas de la cerámica Macor

Las cerámicas de Macor son un material compuesto de cristales de fluorobiotita y fases de vidrio de borosilicato, con las siguientes características fundamentales:

-Mecanizado de precisión: Las herramientas estándar de procesamiento de metales pueden utilizarse para torneado, taladrado y fresado, lo que reduce el coste de fabricación de componentes complejos.

-Resistencia a altas temperaturas: La temperatura de trabajo a largo plazo puede alcanzar 800 ° C, y a corto plazo puede soportar 1000 ° C.

-Aislamiento eléctrico: Alta resistividad, adecuada para entornos de alta tensión y alta frecuencia.

-Bajo coeficiente de dilatación térmica: similares a los metales, reduciendo la deformación o las grietas causadas por el estrés térmico.

-Sellado al vacío: adecuado para semiconductores y equipos de vacío.

Estas características hacen que destaque especialmente en entornos corrosivos.

Resistencia a la corrosión de la cerámica Macor

resistencia a ácidos y álcalis

Las cerámicas Macor presentan una excelente estabilidad frente a la mayoría de ácidos, bases y disolventes:

Ácido clorhídrico (HCl): Casi no se ve afectado a bajas concentraciones, sigue siendo superior a los materiales metálicos a altas concentraciones

Ácido sulfúrico (H ₂ SO ₄): resistente a la corrosión por ácido sulfúrico concentrado, superior al acero inoxidable y a las aleaciones de aluminio

Ácido nítrico (HNO ∝): Estable a temperatura ambiente, utilizar con precaución a altas temperaturas

Ácido fluorhídrico (HF): Se corroe, no se recomienda el contacto

Hidróxido de sodio (NaOH): excelente resistencia a los álcalis, adecuada para entornos con álcalis fuertes

Disolventes orgánicos (acetona, alcohol, etc.): casi no se ven afectados

En comparación con los materiales tradicionales:

-Los metales (como el acero inoxidable y las aleaciones de titanio) se corroen fácilmente con ácidos fuertes (como el ácido clorhídrico y el ácido sulfúrico), lo que provoca corrosión por picaduras o agrietamiento por corrosión bajo tensión.

-Plásticos (como PTFE, PEEK): tienen buena resistencia química, pero son propensos a deformarse o descomponerse a altas temperaturas.

-Cerámicas ordinarias (como la alúmina): resistentes a la corrosión pero difíciles de procesar, coste elevado.

Las cerámicas Macor han logrado un buen equilibrio entre resistencia a la corrosión y maquinabilidad.

Estabilidad en entornos de corrosión a alta temperatura

Muchos medios corrosivos son más destructivos a altas temperaturas, mientras que las cerámicas de Macor permanecen estables a altas temperaturas:

-Propiedades antioxidantes: No se oxida por debajo de 800 ° C, adecuado para hornos de alta temperatura, quemadores y otros equipos.

-Resistencia al choque térmico: Su bajo coeficiente de dilatación térmica lo hace menos propenso a agrietarse con los cambios bruscos de temperatura.

Aplicación de la cerámica de Macor en entornos corrosivos

Industria química

-Forro reactor: se utiliza en entornos de fuerte reacción ácida y alcalina para evitar la corrosión de los metales y los productos contaminantes.

-Componentes de la válvula de la bomba: juntas y cojinetes resistentes a la corrosión, prolongan la vida útil del equipo.

Industria electrónica y de semiconductores

-Equipo de procesamiento de obleas: solución de limpieza resistente a ácidos y álcalis para evitar la contaminación por partículas.

-Componentes de la cámara de vacío: resistentes a la corrosión por plasma, aptos para equipos de grabado y revestimiento.

Medicina y biotecnología

-Instrumentos quirúrgicos: resistentes a la corrosión por desinfectantes (como el hipoclorito sódico) y esterilizables a altas temperaturas.

-Dispositivo de prueba de implantes: Pruebas de estabilidad a largo plazo en un entorno de fluidos corporales simulados (como solución salina fisiológica).

EADS

-Componentes de la tobera del cohete: resistentes a la corrosión del gas a alta temperatura, reduciendo los problemas de erosión.

-Componentes de satélites: resistentes a la corrosión por oxígeno atómico en entornos espaciales.

¿Cómo aborda la cerámica de Macor las cuestiones clave en entornos corrosivos?

Solución al problema de la cerámica de Macor

Las piezas metálicas son propensas a la corrosión y los fallos: resistencia a ácidos y álcalis, que prolonga la vida útil del equipo

El plástico no resiste las altas temperaturas: puede trabajar de forma estable a 800 ° C

La cerámica ordinaria es difícil de procesar: Las máquinas herramienta CNC pueden utilizarse para el mecanizado de precisión a fin de reducir costes

Agrietamiento causado por tensión térmica: bajo coeficiente de dilatación térmica, resistencia al choque térmico

Requisitos del entorno de vacío o alta presión: alto rendimiento de sellado, adecuado para semiconductores y equipos de vacío

La cerámica de Macor se ha convertido en un material ideal en entornos corrosivos debido a su excelente resistencia a la corrosión, estabilidad a altas temperaturas y procesabilidad. Ya sea en el sector químico, de semiconductores, médico o aeroespacial, puede resolver eficazmente el problema de los materiales tradicionales propensos a la corrosión y los fallos, mejorando la fiabilidad y la vida útil de los equipos.

Para los equipos que requieren un funcionamiento a largo plazo en entornos químicos agresivos, Macor Ceramics ofrece una solución rentable y de alto rendimiento.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

Etiquetas: cerámica de carburo de boro, resistente a la corrosión

ANTERIOR:¿Cuáles son las diferencias entre la cerámica mecanizable Macor y la cerámica tradicional?

SIGUIENTE:¿Cómo se comporta la cerámica mecanizable de Macor en un entorno de vacío?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- ¿Qué es el proceso Macor?.

- Las propiedades del material y...

- La razón del alto precio...

- ¿Cuáles son los preparativos...

- ¿Por qué modificar el nitruro de aluminio...

- Valores de conductividad térmica...

- ¿Qué es la expansión térmica?.

- Resistencia al choque térmico de...

- El coeficiente medio de...

- ¿Qué es la cerámica de alta alúmina?