¿Cuál es la vida útil del plato de válvula de cerámica de alúmina?

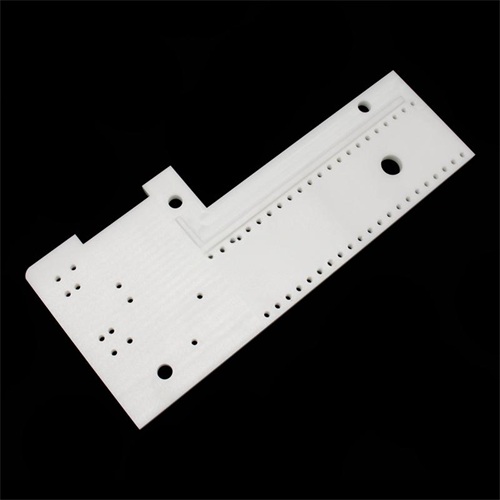

Platos de válvula de cerámica de óxido de aluminio se utilizan ampliamente en condiciones de alto desgaste y corrosión en industrias como la petrolera, química, energética y metalúrgica debido a su excelente resistencia al desgaste, resistencia a la corrosión y alta dureza. Una de las cuestiones que más preocupan a muchos usuarios a la hora de elegir los platos de válvula es su vida útil. En este artículo se analizan en detalle los factores que afectan a la vida útil de los platos de cerámica de alúmina para válvulas, los escenarios típicos de aplicación y la forma de prolongar su vida útil, ayudando a los usuarios a comprender mejor las ventajas de rendimiento del producto.

Factores que afectan a la vida útil de los platos de válvula de cerámica de alúmina

La vida útil de los platos de válvula de cerámica de alúmina está influida por diversos factores, entre los que se incluyen principalmente los siguientes aspectos:

Propiedad

-Contenido de óxido de aluminio: Generalmente, cuanto mayor es el contenido de óxido de aluminio (como 95%, 99%), mejor es la dureza y la resistencia al desgaste, y mayor es la vida útil.

-Proceso de sinterización: La tecnología de sinterización de alta calidad puede mejorar la densidad de la cerámica, reducir la porosidad y aumentar la resistencia al impacto.

condiciones de trabajo

-Características medias:

-Si el medio contiene partículas duras (como arena, grava, escoria), el desgaste se acelerará.

-Entornos fuertemente ácidos y alcalinos puede afectar a la estabilidad química de la cerámica.

-Presión y caudal: La alta presión y el impacto del fluido a gran velocidad pueden agravar el desgaste y afectar a la vida útil.

-Temperatura: Las altas temperaturas prolongadas pueden provocar la propagación de microfisuras en la cerámica, reduciendo su resistencia.

Instalación y mantenimiento

-Instalación incorrecta (como la desalineación o el apriete) pueden provocar una concentración local de tensiones y acortar la vida útil.

-La inspección periódica y la limpieza de impurezas pueden prolongar eficazmente la vida útil.

Vida útil típica de los platos de válvula de cerámica de alúmina

La vida útil de los platos de válvula de cerámica de alúmina varía enormemente en función de los distintos escenarios de aplicación

Agua clara o medio de poco desgaste: 5-10 años o incluso más - poco desgaste, casi sin corrosión

Medio que contiene partículas (como el lodo): 1-3 años - gran desgaste, requiere inspecciones periódicas

Entorno de ácido fuerte/álcali fuerte: 2-5 años - corrosión química+desgaste mecánico

Entorno de alta temperatura y alta presión: 3-7 años - estrés térmico+fatiga mecánica

Nota: Los datos anteriores son sólo de referencia general, y la vida útil real debe evaluarse en función de las condiciones de funcionamiento específicas.

¿Qué problemas pueden resolver los platos de válvula de cerámica de alúmina?

En comparación con los platos de válvula metálicos, los platos de válvula cerámicos de alúmina destacan en los siguientes aspectos:

Resistencia al desgaste

-Dureza sólo superada por el diamante, adecuada para medios de alto desgaste como lodos y cenizas volantes.

-En las mismas condiciones de funcionamiento, la vida útil es de 5 a 10 veces superior a la de los platos de válvula metálicos.

anticorrosivo

-Tiene una fuerte resistencia a los medios corrosivos como el ácido, el álcali y la sal, y es adecuado para la industria química.

Buena estanqueidad

-El mecanizado de alta precisión garantiza un ajuste hermético, reduce las fugas y mejora la eficiencia del sistema.

Ligero

-La densidad inferior al metal puede reducir el peso total de la válvula y disminuir el consumo de energía.

¿Cómo prolongar la vida útil de los platos de válvula de cerámica de alúmina?

Selección correcta

-Seleccionar el contenido de alúmina adecuado en función de las características del medio (por ejemplo, la alúmina 99% es más adecuada para entornos de alta corrosión).

Optimizar la instalación

-Asegurarse de que el plato de la válvula está alineado con el asiento de la válvula para evitar el desgaste excéntrico.

-Utilizar herramientas especializadas para la instalación para evitar roturas.

Mantenimiento regular

-Compruebe el desgaste de la superficie de sellado y sustituya a tiempo las piezas dañadas.

-Limpia las partículas grandes y las impurezas del medio para reducir el desgaste anormal.

Evitar condiciones de trabajo extremas

-Si se expone a un entorno de temperatura ultra alta (>800 ℃) o de presión ultra alta durante mucho tiempo, se recomienda utilizar cerámica compuesta o revestimientos especiales para mejorar el rendimiento.

La vida útil de los platos de válvula de cerámica de alúmina depende de múltiples factores, como los materiales, las condiciones de funcionamiento y el mantenimiento, y suele oscilar entre 1 y 10 años. Su excelente resistencia al desgaste y a la corrosión la convierten en la opción ideal para condiciones de trabajo duras. Mediante una selección razonable, una instalación correcta y un mantenimiento regular, su vida útil puede prolongarse significativamente, la frecuencia de sustitución puede reducirse, mejorando así la eficiencia operativa de los equipos y reduciendo los costes de mantenimiento.

Cerámica Brudeze suministra y vende una amplia gama de vidrio de cuarzo de alta calidad, incluyendo cerámica de alúmina, cerámica de circonio, cerámica de nitruro de silicio, cerámica de nitruro de aluminio, cerámica de carburo de silicio, cerámica de carburo de boro, biocerámica, cerámica mecanizable, etc. Podemos satisfacer los requisitos de personalización de varios productos cerámicos.

ANTERIOR:¿En qué sectores industriales se utilizan más las placas de cerámica de alúmina para válvulas?

SIGUIENTE:¿Cuáles son los componentes cerámicos que puede procesar Macor?

CATEGORÍAS

ÚLTIMAS NOTICIAS

- ¿Qué es el proceso Macor?.

- Las propiedades del material y...

- La razón del alto precio...

- ¿Cuáles son los preparativos...

- ¿Por qué modificar el nitruro de aluminio...

- Valores de conductividad térmica...

- ¿Qué es la expansión térmica?.

- Resistencia al choque térmico de...

- El coeficiente medio de...

- ¿Qué es la cerámica de alta alúmina?