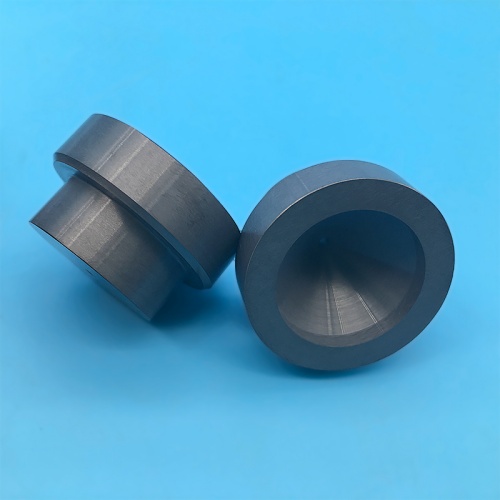

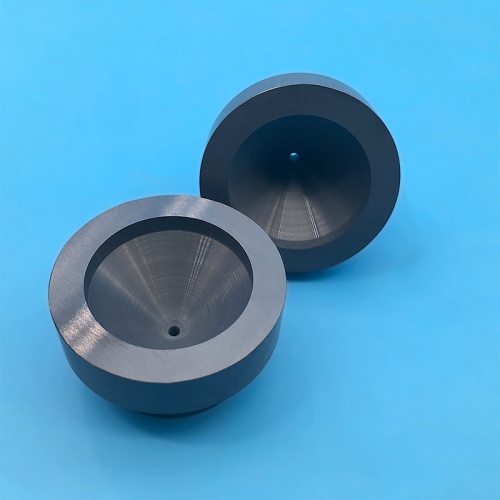

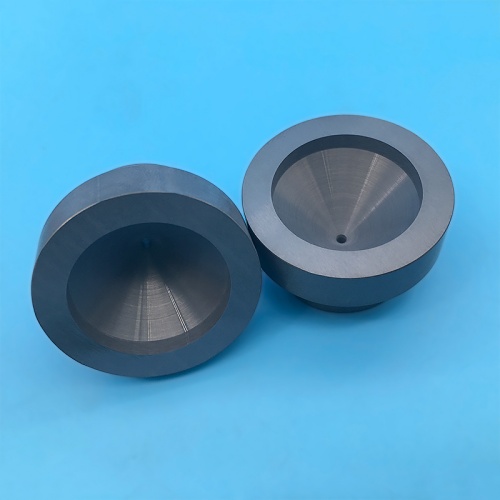

Düse aus Siliziumnitridkeramik (Si ∝ N ₄ Keramikdüse) ist eine industrielle Hochleistungsdüse, die aus hochreinem Siliziumnitrid (Si ∝ N ₄) durch fortschrittliche keramische Form- und Sinterverfahren hergestellt wird. Mit ihrer ausgezeichneten Hochtemperaturbeständigkeit, Korrosionsbeständigkeit und hohen Verschleißfestigkeit ist sie zur Kernkomponente von Einspritzsystemen in Bereichen wie Erdöl, Chemie, Metallurgie und Umweltschutz geworden und eignet sich besonders für effiziente und stabile Operationen unter extremen Arbeitsbedingungen.

Vorteile des Kernmaterials

Merkmale von Siliciumnitrid (Si ∝ N ₄)

Hohe Temperaturbeständigkeit: Mit einem Schmelzpunkt von bis zu 1900 ℃ kann es in Umgebungen über 1200 ℃ lange Zeit stabil arbeiten und kurzzeitig hohen Temperaturen von 1400 ℃ standhalten.

Korrosionsbeständigkeit: Es ist chemisch sehr beständig gegen Säuren, Basen, Salze und organische Lösungsmittel und kann fast allen korrosiven Medien außer HF-Säure widerstehen.

Hohe Verschleißfestigkeit: Mohs-Härte 9, zweithöchster Härtegrad nach Diamant, niedriger Reibungskoeffizient, der die Lebensdauer von Metall- oder Oxidkeramikdüsen weit übertrifft.

Temperaturwechselbeständigkeit: Hervorragende Temperaturwechselbeständigkeit, geeignet für plötzliche Abkühlung und Erwärmung und nicht leicht zu knacken.

Isolierung: Durchgangswiderstand>10 ¹⁴Ω- cm, geeignet für elektrostatisch empfindliche oder Hochspannungsumgebungen.

Vergleichende Vorteile von Materialien

Leistungsindikatoren: Siliziumnitridkeramik, Metalldüse, Aluminiumoxidkeramik

Die maximale Arbeitstemperatur beträgt 1400 ℃, darunter 600 ℃ und 1200 ℃.

Korrosionsbeständigkeit: Starke saure/alkalische/organische Lösungsmittel sind korrosionsanfällig. Säure-/Alkalibeständig, aber anfällig für starke Säureerosion

Ausgezeichnete Verschleißfestigkeit (Diamantsorte), allgemein besser

Wärmeleitfähigkeit 30 W/(m - K) hoch (≥ 100 W/(m - K)) 25 W/(m - K)

Dichte 3,2 g/cm ³ 7,8~8,9 g/cm ³ 3,9 g/cm ³

Produktdesign und Prozess

Struktur Design

Optimierung der Kanäle: Die CFD-Simulation dient der Gestaltung der Kanalform, der Reduzierung von Turbulenzen und Druckverlusten sowie der Verbesserung der Einspritzleistung.

Glatte Oberfläche: Ra ≤ 0,2 μ m hochglanzpoliert, um die Gefahr des Anhaftens und Verstopfens des Mediums zu verringern.

Maßhaltigkeit: Durch Präzisionsformgebung und Diamantschleifen wird die Toleranz auf ± 0,01 mm kontrolliert.

Anpassung der Schnittstelle: Unterstützt mehrere Anschlussmethoden wie Gewinde, Flansche, Klemmen usw. zur Anpassung an verschiedene Geräte.

Herstellungsverfahren

Pulversynthese: Ultrafeines Siliziumnitridpulver (D50<0,5 μ m) wird mit Hilfe des Nitrierverfahrens für hochreines Siliziumpulver oder des Aufdampfverfahrens hergestellt.

Technologie der Formgebung: Gel-Spritzgießen oder isostatisches Pressen, um einen gleichmäßigen und dichten Grünkörper zu gewährleisten.

Sinterverfahren: Gasdrucksintern (GPS) oder Heißpresssintern (HP), mit einer Dichte von ≥ 99% und nahezu porenfrei.

Nachbearbeitung: Laserbohren, Präzisionsschleifen, Ultraschallreinigung, um die Genauigkeit und Sauberkeit des Fließkanals zu gewährleisten.

Wichtige Leistungsparameter

Detaillierte Indikatoren für Parameterkategorien

Langfristige Verwendung der Arbeitstemperatur: ≤ 1300 ℃; Kurzfristige Grenze: 1400 ℃

Zu den korrosionsbeständigen Medien gehören Königswasser, Flusssäure (die eine spezielle Beschichtung erfordert), konzentrierte Schwefelsäure, Natriumhydroxid, geschmolzenes Salz usw.

Härte (Mohs) Stufe 9 (HV ≥ 2200)

Biegefestigkeit ≥ 800 MPa (20 ℃); ≥ 450 MPa(1200℃)

Wärmeleitfähigkeit 30~35 W/(m - K) (20 ℃)

Reibungskoeffizient und Stahlreibung: 0,15 (Trockenreibung); Schleifen mit Keramik: 0,05 (Schmierung)

Temperaturwechselbeständigkeit Δ T=800 ℃ (keine Risse nach 100 Zyklen)

Größenbereich: Innendurchmesser: 0,1~50mm; Länge: 5-500mm (anpassbar)

Typische Anwendungsszenarien

Bereich chemische Industrie

Korrosionsbeständiges Spray: Transportiert hochkorrosive Flüssigkeiten wie konzentrierte Schwefelsäure und Natriumhydroxid, ersetzt legierte Düsen und verlängert die Lebensdauer um mehr als das 10-fache.

Reaktorspray: Das Medium im Inneren des Hochtemperatur- und Hochdruckreaktors wird gleichmäßig verteilt, um lokale Überhitzung oder Korrosion zu vermeiden.

Metallurgische Industrie

Stranggussdüse: Gleichmäßiges Sprühen in der sekundären Kühlzone der Stahlschmelze zur Verbesserung der Qualität der Gussteile.

Aluminium-Elektrolysezelle: Transport von geschmolzenem Elektrolyt bei hohen Temperaturen, beständig gegen Korrosion durch Fluorwasserstoffgas.

Ausrüstung für den Umweltschutz

Entstickungsdüse: Ammoniak-Wasser-Zerstäubungsspray, geeignet für Hochtemperatur-Rauchgasumgebung, reduziert Katalysatorblockade.

Schlammtrocknung: Hochverschleißfeste Düsen behandeln sandigen Schlamm und verringern die Wartungshäufigkeit.

Thermisches Spritzen und 3D-Druck

Pulverförderdüse: verschleißfest bei hohen Temperaturen, geeignet für das präzise Sprühen von Metall- und Keramikpulver.

Maßgeschneiderte Dienstleistungen

Modifizierung des Materials: Hinzufügen von SiC, ZrO ₂ und anderen Verstärkungs- und Zähigkeitsmaterialien der zweiten Phase zur Anpassung an besondere Arbeitsbedingungen.

Entwicklung von Beschichtungen: Oberflächenbeschichtung mit HfN- und Al ₂ O3-Nanobeschichtungen zur Verbesserung der Oxidationsbeständigkeit und Schmierfähigkeit.

Kanalsimulation: Bereitstellung von CFD-optimierten Konstruktionslösungen auf der Grundlage von Medieneigenschaften und Kundenprozessen.

Siliziumnitrid-Keramikdüsen definiert Sprühlösungen für Hochtemperatur-, Korrosions- und Verschleißumgebungen mit ultimativer Materialleistung und präziser Konstruktion und Fertigung neu. Ob es um die Verlängerung der Lebensdauer von Anlagen, die Senkung von Wartungskosten oder die Optimierung der Prozesseffizienz geht, es bringt revolutionäre Upgrades für industrielle Strahlsysteme. Wenn Sie detaillierte technische Parameter oder eine Fallberatung benötigen, wenden Sie sich bitte an uns, um maßgeschneiderte Lösungen zu erhalten!

KATEGORIEN

NEUESTE NACHRICHTEN

- Was ist Macor-verarbeitbares g...

- Die Materialeigenschaften und...

- Der Grund für den hohen Preis...

- Was sind die Vorbereitungen...

- Warum sollte man Aluminiumnitrid modifizieren...

- Werte der Wärmeleitfähigkeit...

- Was ist die thermische Ausdehnung...

- Widerstandsfähigkeit gegen Thermoschock von...

- Der durchschnittliche Koeffizient von ...

- Was ist hochaluminiumoxidhaltige Keramik?