Was ist der Unterschied zwischen 95er Keramik und 99er Keramik bei Aluminiumoxid-Keramik?

Aluminiumoxid-Keramik (Al ₂ O3-Keramik) ist ein keramischer Hochleistungswerkstoff, der in den Bereichen Elektronik, Maschinenbau, Chemietechnik und Hochtemperaturtechnik weit verbreitet ist. Unter ihnen sind 95er Porzellan und 99er Porzellan zwei typische Arten von Aluminiumoxid-Keramik, und die Zahlen in ihren Namen stehen für den prozentualen Massenanteil von Aluminiumoxid (Al ₂ O3). Obwohl beide hauptsächlich aus Aluminiumoxid bestehen, führt der Unterschied in der Reinheit zu erheblichen Unterschieden in Leistung, Verfahren und Anwendung.

Zusammensetzung und Mikrogefüge

Tonerdegehalt

95 Porzellan: Der Gehalt an Al ₂ O3 beträgt etwa 95%, und die restlichen 5% sind hauptsächlich Verunreinigungen wie Siliziumdioxid (SiO ₂), Kalziumoxid (CaO), Magnesiumoxid (MgO), usw.

99 Porzellan: Al ₂ O ∝-Gehalt ≥ 99%, mit extrem niedrigem Gehalt an Verunreinigungen (in der Regel1%).

99 Porzellan: Bei hoher Reinheit ist die Kornentwicklung während des Sinterns vollständiger und es bildet sich eine dichte polykristalline α-Al-₂-O-Ⅲ-Struktur, und die Porosität kann bis zu 0,1% oder weniger betragen. Die dichte Struktur verleiht dem Material hervorragende mechanische Eigenschaften und thermische Stabilität.

Leistungsvergleich

Leistungsindikatoren: 95 Porzellan, 99 Porzellan

Biegefestigkeit 250~350 MPa 400~600 MPa

Härte (Mohs-Härte) 9 9,5

Gute Verschleißfestigkeit, ausgezeichnet für allgemeine Arbeitsbedingungen, geeignet für Umgebungen mit hohem Verschleiß

Wärmeleitfähigkeit 15~25 W/(m - K) 30~40 W/(m - K)

Elektrische Isolierung mit einem spezifischen Volumenwiderstand von mehr als 10 Ω- cm und einem spezifischen Volumenwiderstand von mehr als 10 Ω- cm

Korrosionsbeständigkeit: säure- und laugenbeständig, wird jedoch von starken Säuren fast ohne Reaktion angegriffen, beständig gegen starke Säuren und Laugen

Maximale Betriebstemperatur 1400~1500 ℃ 1600~1700 ℃

Transluzent bis opak, hochtransparent (besonders dünne Stücke)

Analyse der Hauptunterschiede:

Mechanische Eigenschaften: 99 Porzellan hat eine dichte Struktur, eine deutlich verbesserte Festigkeit und Härte sowie eine höhere Kriechfestigkeit und eignet sich daher für die Hochpräzisionsbearbeitung.

Thermische Leistung: Der hohe Reinheitsgrad verringert die Beeinträchtigung der Wärmeleitfähigkeit durch Verunreinigungen, 99 Keramik hat eine höhere Wärmeleitfähigkeit und eignet sich für Wärmeableitungsgeräte; der niedrige Wärmeausdehnungskoeffizient (etwa 7 × 10 -⁶/℃) macht es widerstandsfähiger gegen Temperaturschocks.

Elektrische Leistung: 99-Keramik hat eine höhere elektrische Isolierung und eignet sich für Hochspannungsisolierungen, z. B. in elektronischen Vakuumgeräten.

Unterschiede in den Herstellungsverfahren

Materialverarbeitung

95 Porzellan: Verwendung von Aluminiumoxidpulver in industrieller Qualität, das weniger kostet, aber mehr Verunreinigungen enthält.

99 Porzellan: Es benötigt hochreines Aluminiumoxidpulver (z. B. chemische Fällungsmethode oder Sol-Gel-Methode), und die Kosten für die Rohstoffe sind relativ hoch.

Formgebung und Sinterung

95 Porzellan: Es wird häufig durch Trockenpressen mit einer Sintertemperatur von etwa 1500-1600 ℃ hergestellt. Um die Verdichtung zu fördern, müssen Sinterhilfsmittel wie SiO ₂ und MgO zugesetzt werden.

99 Porzellan: Es muss durch isostatisches Pressen oder Heißpresssintern geformt werden, und die Sintertemperatur kann 1700 ℃ überschreiten. Es stützt sich auf die Aktivität von hochreinem ultrafeinem Pulver, um eine Verdichtung zu erreichen und die Verwendung von Zusatzstoffen zu reduzieren, um Umweltverschmutzung zu vermeiden.

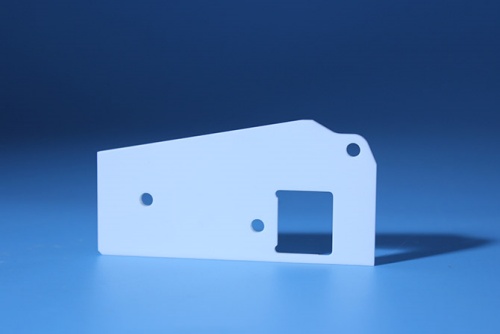

Nachträgliche Bearbeitung

95 Porzellan: kann durch herkömmliches Schleifen bearbeitet werden, neigt aber zur Porosität.

99 Porzellan: erfordert eine Präzisionsbearbeitung mit Diamantschleifwerkzeugen, was zu einer höheren Sprödigkeit des Materials führt und die Bearbeitung erschwert.

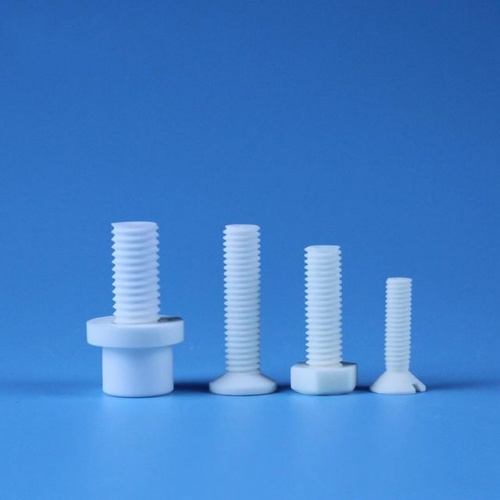

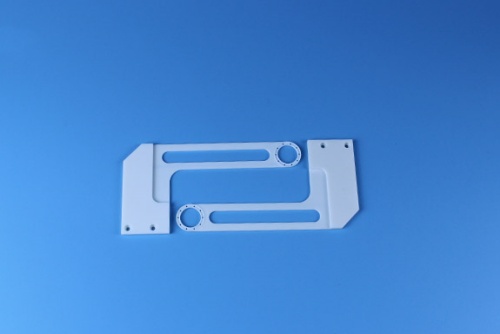

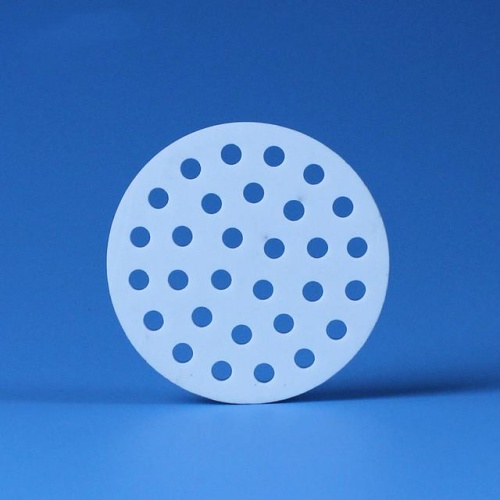

Anwendungsbereich

Bereich 95 Typische Anwendungen von Keramik 99 Typische Anwendungen von Keramik

Elektronikindustrie Gewöhnliche Substrate, Hochfrequenz-Isolatoren für Verpackungsmaterialien, Halbleiter-Waferträger

Gleitringdichtungen für normale Pumpen, Gleitringdichtungen für Hochdruckreaktoren und Dichtungen für Vakuumanlagen

Verschleißfeste Komponenten wie Sandmühlenauskleidungen, Hochgeschwindigkeitslager für Düsen und Keramikklingen für Schneidwerkzeuge

Optik und Beleuchtung Reflektorsockel Laserröhre, Natriumdampf-Hochdrucklampe transparente Keramikröhre

Hochtemperaturtechnik Industrieofen feuerfestes Material Thermoelementschutzrohr, Hochtemperaturtiegel

Biomedizinische künstliche Gelenke (teilweise), hochpräzise Biosensoren, Zahnersatz

Kosten und Wirtschaftlichkeit

95 Porzellan: Aufgrund des einfachen Verfahrens, der billigen Rohstoffe und der geringen Kosten eignet es sich für Großanwendungen oder Szenarien mit geringen Leistungsanforderungen.

99 Porzellan: Die hohe Reinheit der Rohstoffe, die komplexen Prozesse und die geringe Ausbeute führen zu seinem hohen Preis, und es wird hauptsächlich in High-End-Bereichen wie der Luft- und Raumfahrt und der Halbleiterherstellung verwendet.

Mit den Fortschritten in der Materialwissenschaft wird die Herstellungstechnologie von 99er Porzellan (z. B. Nanopulversintern, Funkenplasmasintern) allmählich ausgereift, und es wird erwartet, dass die Kosten sinken werden. In der Zwischenzeit kann 95er Porzellan durch die Optimierung der Rezeptur (z. B. durch Zugabe von Siliziumnitrid und Siliziumkarbid) seine Leistung verbessern und seinen Anwendungsbereich erweitern. Die beiden Produkte werden lange Zeit in verschiedenen Marktsegmenten koexistieren und den vielschichtigen Anforderungen gerecht werden.

Der Hauptunterschied zwischen 95er Porzellan und 99er Porzellan liegt in der Reinheit und der Mikrostruktur des Aluminiumoxids, die unmittelbar die Leistungsunterschiede bestimmen. Bei der Auswahl müssen die Kosten, die Betriebsbedingungen und die Anforderungen an die Zuverlässigkeit berücksichtigt werden:

Vorrang für 95er Porzellan: kostensensibel, mittlere Leistungsanforderungen (wie allgemein verschleißfeste Teile, elektronische Substrate).

99 Porzellan hat Vorrang: extreme Umgebungen (hohe Temperaturen, starke Korrosion), hochpräzise Verarbeitung oder hohe Anforderungen an die Zuverlässigkeit (z. B. Halbleiter, Lasergeräte).

Wenn man die Eigenschaften beider Produkte genau kennt, kann man die Werkstoffe und die technischen Anforderungen besser aufeinander abstimmen und so ein optimales Kosten-Nutzen-Verhältnis erreichen.

PREVIOUS:Wie man Siliziumkarbid-Verbundwerkstoffe auf Aluminiumbasis verarbeitet

KATEGORIEN

NEUESTE NACHRICHTEN

- Petrochemical ceramic injec...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...

- Thermische Eigenschaften von Zirkon...

- Welche Eigenschaften sollten c...