Thermal conductivity of alumina ceramics

Aluminiumoxidkeramik (Al ₂ O3-Keramik) ist ein wichtiges keramisches Hochtemperatur-Strukturmaterial, das aufgrund seiner ausgezeichneten mechanischen Eigenschaften, seiner chemischen Stabilität und seiner thermischen Stabilität häufig in elektronischen Verpackungen, Wärmetauschern, verschleißfesten Komponenten und Hochtemperaturöfen eingesetzt wird. Die Wärmeleitfähigkeit, ein wichtiger Leistungsindikator von Wärmemanagementmaterialien, bestimmt direkt die Anwendbarkeit von Aluminiumoxidkeramik in Wärmeleitungsszenarien.

Mechanismus der Wärmeleitfähigkeit von Aluminiumoxidkeramiken

Die Wärmeleitfähigkeit von Aluminiumoxid-Keramik beruht hauptsächlich auf zwei Mechanismen: Phononen-Wärmeübertragung (Gitterschwingung) und Photonen-Wärmeübertragung (Wärmestrahlung). Die Phononen-Wärmeübertragung dominiert im Bereich von Raumtemperatur bis zu mittelhohen Temperaturen (<1000 ℃); wenn die Temperatur 1000 ℃ übersteigt, wird der Beitrag der Photonen-Wärmeübertragung allmählich bedeutend.

Phonon-Wärmeübertragung: In Aluminiumoxidkristallen übertragen die Atome Wärme durch Schwingungen, und die mittlere freie Weglänge der Phononen (MFP) bestimmt die Effizienz der Wärmeleitfähigkeit. Kristalldefekte wie Korngrenzen, Versetzungen und Poren können Phononen streuen, den MFP verringern und damit die Wärmeleitfähigkeit schwächen.

Wärmeübertragung durch Photonen: Bei hohen Temperaturen wird durch Wärmestrahlung Energie in Form von elektromagnetischen Wellen übertragen, und ihr Beitrag ist proportional zur vierten Potenz der Temperatur. Der hohe Schmelzpunkt von Aluminiumoxid (~2072 ℃) ermöglicht es ihm, seine feste Struktur bei hohen Temperaturen beizubehalten, aber die Wärmeübertragung durch Photonen wird erst bei extrem hohen Temperaturen zum Hauptfaktor.

Faktoren, die die Wärmeleitfähigkeit beeinflussen

Die Wärmeleitfähigkeit (λ, Einheit: W/(m - K)) von Aluminiumoxidkeramik wird durch die allgemeine Mikrostruktur, die chemische Zusammensetzung und die äußeren Bedingungen des Materials beeinflusst. Der λ-Wert typischer Aluminiumoxidkeramiken liegt zwischen 15 und 40 W/(m - K), abhängig von den folgenden Faktoren:

- Reinheit des Materials

Tonerdegehalt: Der λ-Wert von hochreinen (>99,5%) Aluminiumoxidkeramiken kann 30-40 W/(m - K) erreichen, während bei Keramiken, die Verunreinigungen (wie SiO ₂, Fe ₂ O3) enthalten, der λ-Wert aufgrund einer verstärkten Phononenstreuung auf 15-20 W/(m - K) sinken kann.

Dotierung in der zweiten Phase: Die Zugabe von Oxiden wie ZrO ₂ und TiO ₂ kann das Kornwachstum unterdrücken, aber eine übermäßige Dotierung kann zu einem thermischen Widerstand an den Grenzflächen führen, was eine Verringerung des λ-Wertes zur Folge hat. - Porosität und Dichte

Porosität: Poren sind die starken Streuzentren der Phononen. Für jede Zunahme der Porosität um 1% kann der λ-Wert um 5% bis 10% sinken. So beträgt beispielsweise der λ-Wert von dichter Aluminiumoxidkeramik (Porosität10%) unter 10 W/(m - K) liegen kann.

Morphologie der Poren: Kugelförmige geschlossene Poren haben einen geringeren Einfluss auf λ als unregelmäßige offene Poren, da letztere eher ein kontinuierliches Wärmewiderstandsnetz bilden. - Korngröße und Korngrenzen

Kornverfeinerung: Durch die Verringerung der Korngröße erhöht sich der Anteil der Korngrenzen, die als Quellen der Phononenstreuung wirken und zu einer Verringerung des λ-Wertes führen. Beispielsweise ist der λ-Wert von nanokristallinem Aluminiumoxid (Korngröße<100nm) um 20% bis 30% niedriger als der von mikrokristallinem Aluminiumoxid.

Gefüge der Korngrenzen: Sinterhilfsmittel (wie MgO) können den Bindungszustand der Korngrenzen verbessern, den Wärmewiderstand an den Korngrenzen verringern und den λ-Wert erhöhen. - Wirkung der Temperatur

Phonon-Phonon-Streuung: Der Temperaturanstieg verstärkt den nichtlinearen Effekt der Gitterschwingung, was zu einer Verkürzung der Phononen-MFP und einer Abnahme des λ-Werts mit steigender Temperatur führt. Zum Beispiel kann der λ-Wert von Aluminiumoxidkeramik im Bereich von 25 ℃ bis 1000 ℃ um 30% bis 50% abnehmen.

Ungleiche thermische Ausdehnung: Bei mehrphasigen Verbundwerkstoffen können Unterschiede in den Wärmeausdehnungskoeffizienten zwischen den verschiedenen Phasen Mikrorisse verursachen, die den Wert von λ weiter verringern. - Vorbereitungsprozess

Sinterverfahren: Beim Heißpresssintern (HP) können Keramiken mit hoher Dichte (λ≈ 35 W/(m - K)) hergestellt werden, während Keramiken beim Atmosphärendrucksintern (APS) eine höhere Porosität und einen niedrigeren λ-Wert aufweisen.

Formgebungsdruck: Die Hochdruckformgebung kann Defekte im Grünkörper reduzieren und die Verdichtung und den λ-Wert der Keramik nach dem Sintern verbessern.

Prüfung und Charakterisierung der Wärmeleitfähigkeit

Die genaue Messung der Wärmeleitfähigkeit von Aluminiumoxid-Keramik erfordert standardisierte Methoden, und zu den häufig verwendeten Techniken gehören:

Laser-Blitz-Methode (LFA): Durch Erhitzen der Probe mit Laserimpulsen und Messung der Temperaturanstiegskurve auf der Rückseite eignet sie sich für schnelle Prüfungen bei mittleren und niedrigen Temperaturen (RT~1000 ℃).

Steady-State-Wärmefluss-Methode (wie ASTM E1461): Aufbau eines stabilen Temperaturgradienten in der Probe und direkte Berechnung des λ-Wertes, geeignet für Hochtemperaturprüfungen (>1000 ℃).

Thermosonden-Methode: geeignet für die Messung der lokalen Wärmeleitfähigkeit und häufig verwendet für die Analyse des Wärmewiderstands an den Grenzflächen von Verbundwerkstoffen.

Technische Anwendung und Optimierungsrichtung

- Typische Anwendungsszenarien

Elektronische Verpackungen: Aluminiumoxidkeramiken mit hoher Wärmeleitfähigkeit (λ>30 W/(m - K)) werden als Substrate oder Wärmesenken verwendet, um den Wärmeausdehnungskoeffizienten von Halbleiterbauelementen zu erreichen.

Wärmetauscher: Poröse Aluminiumoxidkeramik (λ≈ 15~20 W/(m - K)) kombiniert niedrige Wärmeleitfähigkeit und hohe Festigkeit, geeignet für Hochtemperatur-Gasfiltration.

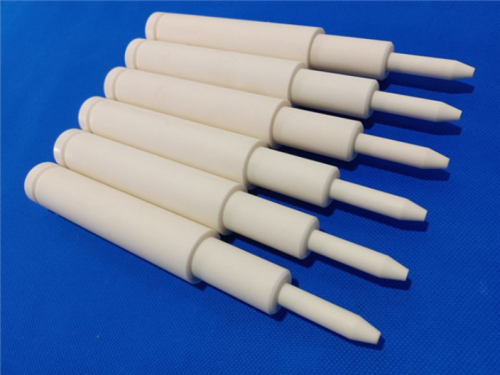

Verschleißfeste Komponenten: Aluminiumoxid-Keramiklager erfordern ein ausgewogenes Verhältnis zwischen Wärmeleitfähigkeit und mechanischen Eigenschaften, mit einem typischerweise kontrollierten λ-Wert von 20-30 W/(m - K). - Strategie zur Leistungsoptimierung

Verbundwerkstoff: Durch Hinzufügen von Phasen mit hoher Wärmeleitfähigkeit wie SiC-Whisker und Graphen zur Bildung von Verbundwerkstoffen kann der λ-Wert auf 40-60 W/(m - K) erhöht werden.

Nanostrukturiertes Design: Konstruktion von mehrstufigen Porenstrukturen oder Kornorientierungsanordnungen zur Verbesserung des λ-Wertes bei gleichbleibender Festigkeit.

Oberflächenbeschichtung: Aufbringen von Metallschichten (z. B. Cu, Ag) zur Bildung von Wärmeleitfähigkeitsgradienten, die die Effizienz der Wärmeleitfähigkeit an den Grenzflächen verbessern.

Die Wärmeleitfähigkeit von Aluminiumoxidkeramiken ist der wichtigste Parameter für ihre funktionellen Anwendungen und liegt zwischen 15 und 40 W/(m - K). Die Leistung kann durch Materialdesign, Prozesskontrolle und Verbundmethoden maßgeschneidert werden. Mit der Verbesserung der Anforderungen an das Wärmemanagement wird die Erforschung der Mechanismen und die Innovation der Anwendung der Wärmeleitfähigkeit von Aluminiumoxidkeramik auch in Zukunft die Ausweitung ihrer Anwendungen in den Bereichen neue Energie, elektronische Informationen und Luft- und Raumfahrt fördern.

PREVIOUS:Was ist der Unterschied zwischen 95er Keramik und 99er Keramik bei Aluminiumoxid-Keramik?

NEXT:Welche Schneidwerkzeuge werden für die Bearbeitung von Zirkoniumdioxidkeramik verwendet?

KATEGORIEN

NEUESTE NACHRICHTEN

- Petrochemical ceramic injec...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...

- Was sind die mechanischen Vorteile...

- Thermische Eigenschaften von Zirkon...

- Welche Eigenschaften sollten c...