Was sind die Lösungen für das Bohren/Schneiden von Macor-Keramik?

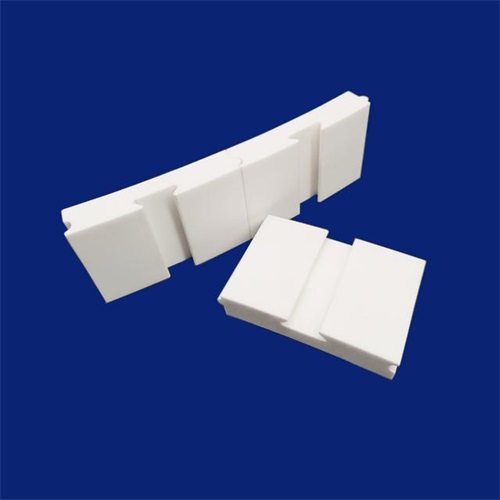

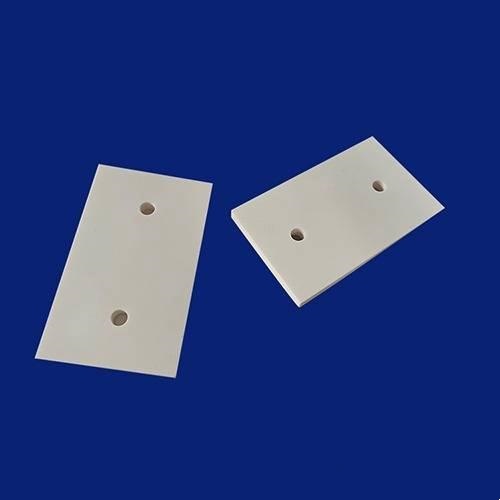

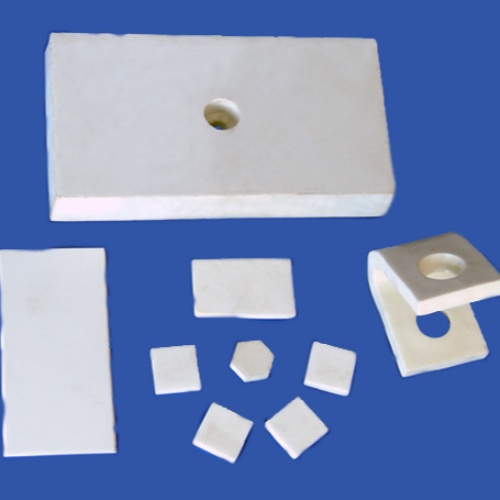

Macor-Keramik werden aufgrund ihrer hervorragenden Hochtemperaturbeständigkeit, starken Isolierung und geringen Porosität häufig in der High-End-Fertigung eingesetzt, z. B. in der Halbleiterindustrie, in der Medizintechnik und in optischen Geräten. Aufgrund ihrer hohen Härte (Mohs-Härte 5,5-6) und Sprödigkeit sind herkömmliche Bearbeitungstechniken jedoch anfällig für Probleme wie Kantenbruch und Mikrorisse, was die Designfreiheit und den Ertrag einschränkt. Hier finden Sie einige effektive Lösungen für das Bohren und Schneiden von Macor-Keramik:

1、 Verfahren der Bohrung

- Ultraschallunterstützte Bohrtechnik (USM)

-Geeignet für das Bohren von ultradünnen Wänden mit einem Durchmesser von 0,3 mm und einem Verhältnis von Tiefe zu Durchmesser von 10:1, mit einer Innenwandrauheit von ≤ Ra 0,8 μ m. Diese Technologie nutzt Ultraschallvibrationen, um das Bohren zu unterstützen, was die Bohrkraft und die thermischen Effekte effektiv reduzieren und das Auftreten von Kantenbrüchen und Mikrorissen vermeiden kann.

-Bei der Verarbeitung von Mikrosensorgehäusen und Glasfasersteckern beispielsweise kann die ultraschallunterstützte Bohrtechnik hohe Präzision und Qualität gewährleisten. - Fünf-Achsen-Gestänge-Laserschneidsystem

-Support Bohren in einem beliebigen Winkel von 0 ° bis 90 °, mit einer Genauigkeit von ± 0,02 mm. Dieses System kann die Anforderungen komplexer Strukturkomponenten erfüllen, wie z.B. die Bearbeitung unregelmäßiger Strukturen, wie z.B. Kreiselkavitäten in der Luft- und Raumfahrt.

-Der Vorteil des Laserschneidens besteht darin, dass der Bearbeitungsweg und die Parameter genau gesteuert werden können, die Wärmeeinflusszone reduziert und eine Verschlechterung der Materialeigenschaften vermieden wird. - Traditionelle Bohrungsoptimierung

-Bohrer oder Flachkopfbohrer aus Sinterkarbid mit einer Drehzahl von 1500-1700 U/min und einer Vorschubgeschwindigkeit von 20-30 mm pro Minute verwendet werden. Bei Löchern mit großem Durchmesser empfiehlt sich eine schrittweise Bohrmethode, bei der zunächst kleine Löcher gebohrt und diese dann schrittweise erweitert werden, um glatte und unbeschädigte Lochwände zu gewährleisten.

-Während des Bohrvorgangs ist es notwendig, die Schärfe des Bohrers regelmäßig zu überprüfen und beide Enden des Lochs vor dem Bohren anzufasen, um Kantenbruch zu vermeiden.

2、 Schneid- und Verarbeitungsverfahren

- Diamantdrahtschneidetechnik (DWEDM)

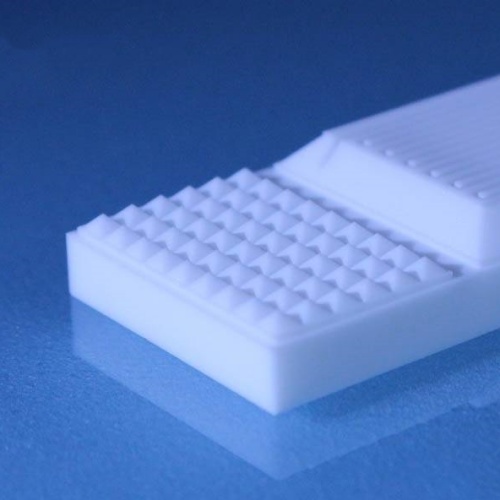

-Geeignet für ultradünnes Schneiden, kann es sicherstellen, dass dünne Bleche mit einer Dicke von 0,2 mm keinen Verzug oder Kantenbruch aufweisen, und die Ausbeute wird auf über 98% erhöht. Diese Technologie erreicht das Schneiden durch die Hochgeschwindigkeits-Hin- und Herbewegung des Diamantseils in Verbindung mit der dynamischen Steuerung des Kühlmittels, wodurch thermische Effekte und mechanische Belastungen wirksam reduziert werden können.

-Bei der Bearbeitung komplexer Bauteile wie z. B. medizinischer Endoskophalterungen kann mit der Diamantdrahtschneidetechnik ein hochpräzises und hochwertiges Schneiden erreicht werden. - 3D-Laserscanning-Bahnplanung

Unterstützt die Bearbeitung von Nicht-Standard-Konturen, wie z. B. Bogen- und Wellenformen, mit einer Toleranz von bis zu ± 0,015 mm. Durch den Einsatz von 3D-Laserscanning-Technologie zur Planung des Schneidpfads können der Schneidpfad und die Parameter genau gesteuert werden, wodurch ein hochpräzises Schneiden komplexer Formen erreicht wird.

-Bei der Bearbeitung von optischen und Lasergeräten beispielsweise kann die 3D-Laserscan-Bahnplanung einen hochpräzisen Schnitt gewährleisten und sich an die hochpräzise optische Montage anpassen. - Optimierung des traditionellen Sägens

-Wählen Sie eine Diamantsäge oder ein Siliziumkarbid-Sägeblatt für das Sägen, achten Sie auf eine angemessene Schnittgeschwindigkeit und Kühlmittelzufuhr. Diamantsägen werden wegen ihrer höheren Schnitteffizienz bevorzugt, aber bei der Verwendung von Siliziumkarbid-Sägeblättern ist es notwendig, die Schnittgeschwindigkeit zu reduzieren, um den Verschleiß zu minimieren.

-Während des Sägevorgangs wird empfohlen, wasserlösliche Schneidflüssigkeit zu verwenden, um die bei der Bearbeitung entstehenden Späne effektiv abzuwaschen, die Werkzeugmaschine zu schützen und eine Überhitzung des Werkzeugs zu vermeiden.

3、 Technologie zur beschädigungsfreien Bearbeitung

- Kontrolle der wärmebeeinflussten Zone

-Durch eine intelligente Anpassung der Laserparameter wird die Temperatur im Bearbeitungsbereich auf unter 80 ℃ geregelt, um eine Verschlechterung der Isolationsleistung durch den Phasenübergang des Materials zu vermeiden. Diese Technologie kann die Leistung der Materialien von der Quelle an garantieren und sicherstellen, dass die bearbeiteten Komponenten die Konstruktionsanforderungen erfüllen. - Bearbeitung der Kantenverstärkung

Durch ein einzigartiges chemisch-mechanisches Polierverfahren (CMP) wird die Kantenbiegefestigkeit nach der Bearbeitung um 30% erhöht, wodurch die versteckte Gefahr von Mikrorissen beseitigt wird. Diese Behandlung kann die mechanische Leistung und Zuverlässigkeit der Komponenten effektiv verbessern und ihre Lebensdauer verlängern.

4、 Vollständige Prozessdienstleistungskette

- Optimierung der Prozesssimulation

-Vorhersage der Spannungsverteilung während der Bearbeitung durch Finite-Elemente-Analyse (FEA), Optimierung von Werkzeugwegen und -parametern und Reduzierung der Kosten für Versuche und Fehler. Diese Simulationstechnologie kann mögliche Probleme, die während des Bearbeitungsprozesses auftreten können, im Voraus vorhersagen, Bearbeitungspläne optimieren und die Effizienz und Qualität der Bearbeitung verbessern. - Matrix für intelligente Geräte

Verwendung einer importierten ultraschnellen Laserschneidmaschine (Pulsbreite <10ps), eines hochpräzisen Fünf-Achsen-Ultraschall-Bearbeitungszentrums und eines selbstentwickelten Diamantdrahtschneidsystems (Drahtdurchmesser 0,1mm). Diese fortschrittlichen Geräte ermöglichen eine hochpräzise und hocheffiziente Bearbeitung und erfüllen die Anforderungen an die Herstellung komplexer Strukturkomponenten. - Erkennung und Nachbearbeitung

Wir verwenden die Drei-Koordinaten-Messung (mit einer Genauigkeit von 0,001 mm), um die wichtigsten Abmessungen vollständig zu prüfen, und bieten wertsteigernde Dienstleistungen wie Beschichtung, Metallisierung und Vakuumlöten an. Durch diese Prüf- und Nachbearbeitungstechniken kann sichergestellt werden, dass die bearbeiteten Komponenten den Konstruktionsanforderungen entsprechen und den späteren Nutzungsanforderungen gerecht werden.

5、 Anwendungsszenarien in der Industrie

- Halbleiter-Ausrüstung

Bei der Verarbeitung von Schlüsselkomponenten in Wafer-Transfersystemen, wie z. B. der Bearbeitung von Luftlöchern in Vakuumsaugern und dem Schneiden von RF-Hohlräumen, können hochpräzise Bohr- und Schneidetechniken die Stabilität des Wafertransfers und die Effizienz des 5G-Chip-Packaging gewährleisten. - Medizinische Ausrüstung

-Bei der Bearbeitung von keramischen Griffen für chirurgische Messer kann durch den Einsatz hochpräziser Bohrtechniken eine feste Verbindung zwischen Griff und Klinge gewährleistet und gleichzeitig Mikrorisse während der Bearbeitung vermieden werden, wodurch die Zuverlässigkeit und Lebensdauer des chirurgischen Messers verbessert werden. Mit einem fünfachsigen Laserschneidsystem können beispielsweise komplex geformte Werkzeughalter mit einer Genauigkeit von ± 0,01 mm geschnitten werden, was den Hochpräzisionsanforderungen an minimalinvasive chirurgische Instrumente entspricht.

-Im Zuge des Trends zur Miniaturisierung medizinischer Geräte wird die ultraschallgestützte Bohrtechnik in großem Umfang für die Verpackung von Mikrosensoren und die Bearbeitung implantierbarer medizinischer Geräte eingesetzt. Bei der Bearbeitung von Keramikschalen für implantierbare Herzschrittmacher beispielsweise können durch die ultraschallunterstützte Bohrtechnik Mikrolöcher mit einem Durchmesser von 0,3 mm und einem Verhältnis von Tiefe zu Durchmesser von 10:1 hergestellt werden, wobei die Innenwandrauheit ≤ Ra 0,8 μ m beträgt, was die Dichtigkeit und Zuverlässigkeit des Geräts gewährleistet. - Optik und Lasergeräte

-Bei der Bearbeitung optischer Geräte kann die 3D-Laserscanning-Bahnplanungstechnologie hochpräzises Schneiden ermöglichen und sich an die hochpräzise optische Montage anpassen. Bei der Bearbeitung optischer Linsen beispielsweise kann das Laserschneiden nicht standardisierte Konturen wie Bögen und Wellen mit einer Toleranz von bis zu ± 0,015 mm bearbeiten und so die Genauigkeit und Leistung optischer Geräte gewährleisten.

-Die Technologie des Diamantdrahtschneidens wird häufig zum Schneiden von Lasergehäusen in der Laserbearbeitung eingesetzt. Zum Beispiel für das Schneiden von dünnen Filmen mit einer Dicke von 0,2 mm, Diamantdraht Schneiden Technologie kann keine Verformung oder Kantenbruch zu gewährleisten, und die Ausbeute Rate kann auf über 98% erhöht werden, die Erfüllung der strengen Anforderungen der Laser für die Verarbeitung Genauigkeit und Qualität. - Luft- und Raumfahrt

In der Luft- und Raumfahrtindustrie werden Macor-Keramiken häufig zur Herstellung von Isolationskomponenten und komplexen Strukturteilen in Hochtemperaturumgebungen verwendet. Bei der Bearbeitung von Hohlräumen für Gyroskope in der Luft- und Raumfahrt kann das fünfachsige Laserschneidsystem mit einer Genauigkeit von ± 0,02 mm Bohrungen in jedem beliebigen Winkel von 0° bis 90° ausführen und erfüllt damit die Anforderungen an die Bearbeitung komplexer Strukturteile.

-Bei der Bearbeitung von Hochtemperaturkomponenten in Flugzeugtriebwerken kann durch den Einsatz der ultraschallunterstützten Bohrtechnik eine hochpräzise Bearbeitung von Mikrolöchern erreicht werden, wodurch eine Leistungsverschlechterung von Materialien in Hochtemperaturumgebungen vermieden wird. Bei der Bearbeitung von Kühllöchern in Triebwerksschaufeln kann die ultraschallunterstützte Bohrtechnik beispielsweise Mikrobohrungen mit einem Durchmesser von 0,3 mm und einem Verhältnis von Tiefe zu Durchmesser von 10:1 herstellen und so die Kühlwirkung und Lebensdauer der Triebwerksschaufeln gewährleisten. - Elektronik und Kommunikation

-Bei der Verarbeitung elektronischer Geräte werden Macor-Keramiken häufig zur Herstellung von Isolationskomponenten und Hochfrequenzgeräten verwendet. In 5G-Kommunikationsgeräten wird Macor-Keramik beispielsweise für die Herstellung von Hochfrequenzfiltern und Isolierstützpunkten verwendet. Durch die hochpräzise Bohr- und Schneidtechnologie können hochpräzise Mikrobohrungen und komplexe Formen geschnitten werden, um die Hochfrequenzleistung und Zuverlässigkeit der Geräte zu gewährleisten.

-Im Bereich der elektronischen Verpackung wird die Diamantdrahtschneidetechnik häufig zum Schneiden von Verpackungsschalen verwendet. Bei der Verpackung von Mikrosensoren beispielsweise kann die Diamantdrahtschneidetechnik dünne Folien mit einer Dicke von 0,2 mm schneiden, ohne dass es zu Verformungen oder Kantenbrüchen kommt, und die Ausbeute kann auf über 98% erhöht werden, wodurch die strengen Anforderungen der elektronischen Verpackung an Verarbeitungsgenauigkeit und Qualität erfüllt werden.

Die Bearbeitungsschwierigkeiten von Macor-Keramik sind relativ hoch, aber durch den Einsatz fortschrittlicher Bohr- und Schneidetechniken wie ultraschallunterstützte Bohrtechnik, fünfachsiges verbundenes Laserschneidsystem, Diamantdrahtschneidetechnik usw. können die Schwierigkeiten bei der Bearbeitung effektiv gelöst und die Bearbeitungsgenauigkeit und -qualität verbessert werden. Mit der Unterstützung der gesamten Prozessdienstleistungskette, einschließlich der Optimierung der Prozesssimulation, der intelligenten Gerätematrix, der Erkennung und Nachbearbeitung, können die Verarbeitungseffizienz und der Ertrag weiter verbessert werden.

In verschiedenen industriellen Anwendungsszenarien können diese Technologien die Anforderungen an hohe Präzision und Qualität erfüllen für Macor-Keramik Verarbeitung in Bereichen wie Halbleiterausrüstung, medizinische Ausrüstung, optische und Lasergeräte, Luft- und Raumfahrt, Elektronik und Kommunikation. Mit der kontinuierlichen Weiterentwicklung und Innovation der Technologie wird die Verarbeitungstechnologie von Macor-Keramik immer ausgereifter werden und die Entwicklung von High-End-Produktionsbereichen stärker unterstützen.

NEXT:Macor-Keramikdichtungen für Luft- und Raumfahrtanwendungen

KATEGORIEN

NEUESTE NACHRICHTEN

- Photovoltaische Keramik-Saugvorrichtung...

- Was sind die Klassifizierungen...

- Leistungsvorteile von p...

- Petrochemische Keramik-Injektion...

- Zirkoniumoxid-Keramikstab, kundenspezifisch...

- Hohe Temperaturbeständigkeit...

- Wie hoch ist die Verschleißfestigkeit...

- Wie hoch ist die Härte von Cer...

- Aluminiumoxid-Keramik-Behälter...

- Was sind die wichtigsten Aspekte der...