Welche Verfahren gibt es für Siliziumnitridkeramik?

Siliziumnitrid (Si3N4)-Keramik sind aufgrund ihrer hervorragenden umfassenden Eigenschaften als "vielseitige Keramik" bekannt. Es hat die Vorteile einer hohen Festigkeit, einer hohen Härte, einer ausgezeichneten Verschleißfestigkeit, einer hervorragenden Temperaturwechselbeständigkeit, einer guten chemischen Stabilität und einer geringen Dichte. Diese Eigenschaften machen es zu einem idealen Werkstoff für die Lösung technischer Probleme unter extremen Arbeitsbedingungen, der in Bereichen wie der Luft- und Raumfahrt, der Automobilindustrie, der mechanischen Fertigung, der elektronischen Halbleiterindustrie und dem Gesundheitswesen breite Anwendung findet.

Um Siliziumnitrid-Keramikprodukte mit diesen hervorragenden Eigenschaften zu erhalten, sind jedoch eine Reihe präziser und komplexer Aufbereitungsverfahren erforderlich.

Kernrohstoff: Herstellung von Siliziumnitridpulver

Der Ausgangspunkt aller Hochleistungskeramiken ist ein hochwertiges Pulver. Die Synthesemethode für Siliziumnitridpulver bestimmt direkt dessen Reinheit, Partikelgrößenverteilung und Sinteraktivität, was sich wiederum auf die Leistung des Endprodukts auswirkt.

- Verfahren zur thermischen Reduktion von Kohlenstoff

Verfahren: Siliziumdioxid (SiO ₂)-Pulver wird mit Kohlenstoffpulver (C) gemischt und bei hohen Temperaturen von 1400-1550 ℃ in einer Stickstoff (N ₂)-Atmosphäre umgesetzt. Die chemische Gleichung lautet: 3SiO ₂+6C+2N ₂ → Si ∝ N ₄+6CO.

Merkmale: Aufgrund der breiten Palette von Rohstoffquellen und der niedrigen Kosten ist es derzeit das gängigste Verfahren in der industriellen Produktion. Die spezifische Oberfläche und die Partikelmorphologie des Pulvers können durch die Steuerung der Prozessparameter angepasst werden. - Direktes Nitrierverfahren

Verfahren: Hochreines Silizium (Si)-Metallpulver wird bei hoher Temperatur (1200-1400 ℃) direkt mit Stickstoff umgesetzt, um Siliziumnitrid zu erzeugen: 3Si+2N ₂ → Si ∝ N ₄.

Merkmale: Das Verfahren ist einfach, aber die Reaktion ist eine stark exotherme Reaktion, die eine genaue Temperaturkontrolle erfordert, um zu verhindern, dass das Siliziumpulver schmilzt und verklumpt. Das gewonnene Pulver muss in der Regel zerkleinert und gemahlen werden, bevor es verwendet werden kann. - Verfahren zur Zersetzung von Siliciumiminen

Verfahren: Siliciumtetrachlorid (SiCl ₄) wird mit Ammoniakgas (NH3) in einem inerten Lösungsmittel zu Siliciumimin umgesetzt. Nach dem Waschen, Trocknen und Kalzinieren wird schließlich hochreines Siliciumnitridpulver zersetzt.

Merkmale: Es können Submikron-Pulver mit ultrahoher Reinheit und hoher Sinteraktivität erhalten werden, aber die Kosten sind hoch und werden hauptsächlich in High-End-Bereichen mit extrem hohen Leistungsanforderungen verwendet. - Methode der Gasphasenreaktion

Verfahren: Verwendung von Silan (z. B. SiCl ₄ oder SiH ₄) für eine Gasphasenreaktion mit Ammoniak bei hoher Temperatur, wobei direkt nanoskaliges Siliziumnitridpulver entsteht.

Merkmale: Die Reinheit des Pulvers ist extrem hoch, die Partikelgröße ist klein und einheitlich, aber die technischen Schwierigkeiten sind hoch, die Leistung ist gering und die Kosten sind am höchsten.

Formgebungsverfahren: dem Material eine vorläufige Form geben

Die Umwandlung von Pulver in einen spezifisch geformten Rohling ist ein entscheidender Schritt im Herstellungsprozess. Die Wahl des Formgebungsverfahrens hängt von der Form, der Größe und den Präzisionsanforderungen des Produkts ab.

- Trockenes Pressen von Formteilen

Verfahren: Siliziumnitridpulver wird mit einer kleinen Menge organischen Bindemittels gemischt, in eine Metallform gefüllt und durch unidirektionalen oder bidirektionalen mechanischen Druck zu einem dichten Körper gepresst.

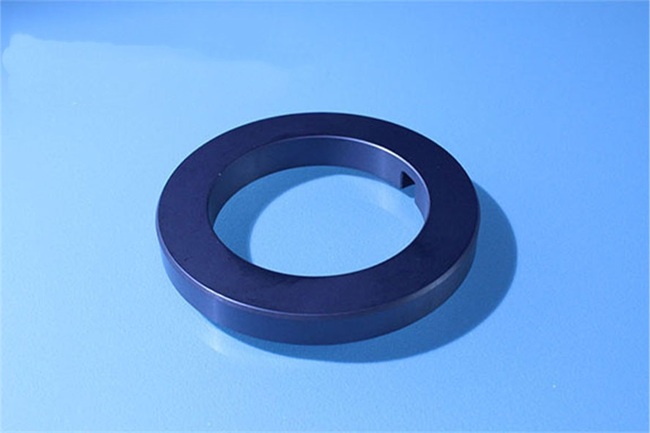

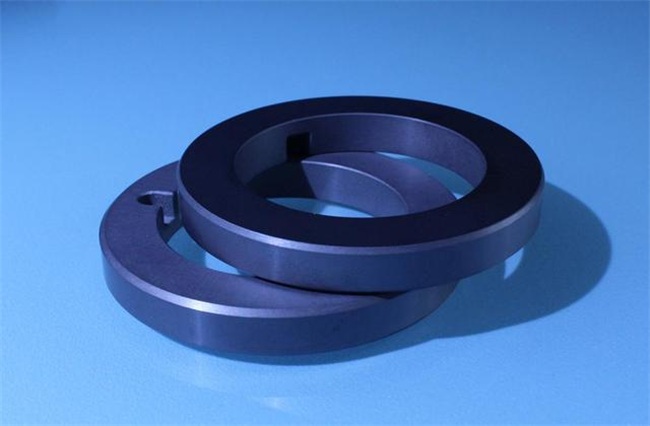

Merkmale: Hohe Effizienz, niedrige Kosten, hoher Automatisierungsgrad, geeignet für die Herstellung von Teilen mit einfachen Formen und großen Chargen, wie z.B. keramische Lagerkugeln, Dichtungsringe, etc.

Problemlösung: Geeignet für die Herstellung großer, standardisierter Produkte, wodurch die Kosten für Einzelteile gesenkt werden. - Isostatische Druckumformung

Verfahren: Das Pulver wird in eine elastische Gummi- oder Kunststoffform gefüllt, versiegelt und in einen Hochdruckbehälter gelegt. Isotroper Ultrahochdruck (bis zu 300 MPa oder mehr) durch ein flüssiges oder gasförmiges Medium, um den Rohling einheitlich und dicht zu machen.

Merkmale: Es können große Grünkörper mit komplexen Formen, einheitlicher Dichte und isotropen Eigenschaften hergestellt werden, wodurch das Problem des Dichtegradienten, das beim Trockenpressen auftreten kann, vermieden wird.

Problemlösung: Für die Herstellung von hochleistungsfähigen, hochzuverlässigen und komplex geformten Komponenten wie großen Tiegeln, Radomen und Isolatoren. - Spritzgießen

Verfahren: Siliziumnitridpulver wird mit einer großen Menge (in der Regel bis zu 30-50%) an thermoplastischem Bindemittel gemischt, pelletiert und in eine Spritzgussmaschine gegeben. Es wird in einem erhitzten und geschmolzenen Zustand in den Metallformhohlraum eingespritzt, abgekühlt und entformt, um einen "Grünkörper" zu erhalten.

Merkmale: Es kann extrem komplexe dreidimensionale Formen bilden, hat eine hohe Maßgenauigkeit und erfordert keine mechanische Nachbearbeitung. Das anschließende Verfahren erfordert jedoch eine langwierige und komplexe Entfettung (Entfernung des Klebstoffs).

Problemlösung: Perfekte Lösung des Problems der endkonturnahen Umformung komplexer unregelmäßiger Bauteile wie Turbinenrotoren, Wirbelkammern usw., wodurch der Materialabfall und die Verarbeitungskosten erheblich reduziert werden. - Gussformverfahren

Verfahren: Dispergieren Sie das Pulver in einem Lösungsmittel, fügen Sie Bindemittel, Weichmacher usw. hinzu, um eine gleichmäßige und stabile Aufschlämmung herzustellen. Verwenden Sie den Schaber der Gießmaschine, um eine dünne Schicht der Aufschlämmung auf das Grundband zu schaben, und trocknen Sie sie, um einen kontinuierlichen dünnen Plattenkörper zu bilden.

Merkmale: Speziell für die Herstellung ultradünner und flacher, plattenförmiger Keramiken.

Problemlösung: Hauptsächlich in der Elektronikindustrie eingesetzt, z. B. zur Vorbereitung von Siliziumnitrid-Keramiksubstraten, zur Lösung von Problemen bei der Wärmeableitung und Isolierung von Chips.

Der Sinterprozess: der Schlüssel zum Erreichen der endgültigen Leistung von Materialien

Das Sintern ist der letzte Schritt der Keramikherstellung, bei dem der Pulverkörper bei hohen Temperaturen verdichtet wird, um die endgültigen mechanischen und physikalischen Eigenschaften zu erhalten. Aufgrund seiner starken kovalenten Bindungseigenschaften lässt sich die Dichte von Siliciumnitrid wie bei Oxidkeramik nur schwer durch Festkörpersintern erreichen, weshalb spezielle Sintertechniken eingesetzt werden müssen.

- Sintern unter Atmosphärendruck

Verfahren: In einem Sinterofen unter normalem Atmosphärendruck durchgeführt. Um die Sinterung zu fördern, müssen dem Pulver Sinterhilfsmittel (wie MgO, Y ₂ O3, Al ₂ O3 usw.) zugesetzt werden, die bei hohen Temperaturen eine flüssige Phase mit SiO ₂ auf der Oberfläche des Siliziumnitrids bilden und durch den Flüssigphasen-Sintermechanismus eine Verdichtung erreichen.

Merkmale: Geringe Kosten, einfache Ausrüstung, geeignet für die Herstellung komplexer und großformatiger Produkte. Es ist derzeit die wirtschaftlichste und am weitesten verbreitete Sintermethode.

Problemlösung: Bietet die kostengünstigste Lösung für die meisten kommerziellen Anwendungen, z. B. verschleißfeste Teile, korrosionsbeständige Düsen usw. - Heißpressen und Sintern

Verfahren: Laden Sie das Pulver in eine Graphitform und wenden Sie unidirektionale hohe Temperatur (in der Regel>1700 ℃) und hohen Druck (20-40MPa) gleichzeitig während des Sinterprozesses.

Merkmale: Der Druck fördert die Umlagerung und Diffusion der Partikel, was zu Produkten mit nahezu theoretischer Dichte, feiner Korngröße und extrem hohen mechanischen Eigenschaften (insbesondere Festigkeit und Zähigkeit) führt. Es können jedoch nur block- oder plattenförmige Produkte mit einfachen Formen hergestellt werden, und die Kosten sind hoch.

Problemlösung: Für die Herstellung von Komponenten, die eine extrem hohe Zuverlässigkeit erfordern, wie z. B. Lager für Luft- und Raumfahrtmotoren und Kreiselkugelabdeckungen für Raketenlenksysteme. - Drucksintern

Verfahren: Es handelt sich um eine verbesserte Version des atmosphärischen Sinterns. In der späteren Phase des Sinterns wird Hochdruck-Stickstoffgas (1-10 MPa) in den Ofenhohlraum eingeleitet, um die Zersetzung und Verdampfung von Siliziumnitrid bei hohen Temperaturen zu unterdrücken.

Merkmale: Die Hochdruckatmosphäre kann die Materialzersetzung wirksam unterdrücken und ermöglicht die Verwendung höherer Sintertemperaturen, was zu einer vollständigeren Kornentwicklung, einer besseren Leistung (hohe Zähigkeit, hoher Weibull-Modul) und fast vollständig dichten Produkten führt. Mit diesem Verfahren können komplexe Formteile hergestellt werden, die ähnlich leistungsfähig sind wie beim Heißpresssintern, aber weniger kostenintensiv als letzteres.

Lösung des Problems: Dies ist die bevorzugte Methode zur Herstellung von Hochleistungs-Siliziumnitrid-Keramikkugeln, die den technischen Engpass bei Hochgeschwindigkeits-, Hochlast- und langlebigen Lagern behebt. - Reaktionssintern

Verfahren: Unter Verwendung von Siliziumpulver als Rohmaterial wird der Rohling durch das oben beschriebene Formverfahren hergestellt und anschließend einer Nitrierbehandlung in einer Stickstoffatmosphäre unterzogen. Der Stickstoff dringt in das Innere des Rohlings ein und reagiert mit dem Silizium zu Siliziumnitrid, wodurch der Rohling zusammenklebt.

Merkmale: Während des Nitrierprozesses ist die Größenänderung minimal (<0,1%), und es können hochpräzise Produkte mit nahezu Nettoform erhalten werden. Das Produkt enthält jedoch eine geringe Menge an nicht umgesetztem freiem Silizium, was zu einer geringen Dichte (etwa 80%) und deutlich geringeren mechanischen Eigenschaften (insbesondere Festigkeit) im Vergleich zu anderen Sinterverfahren führt.

Problemlösung: Hauptsächlich für die Herstellung von Komponenten mit komplexen Formen, hohen Anforderungen an die Maßgenauigkeit, aber geringer Belastung, wie z. B. Hubrohre, Vorrichtungen, Lehren usw. in der Metallschmelzverarbeitung.

Durch die Kombination und Innovation der oben genannten Verfahren können Siliziumnitridkeramiken auf die anspruchsvollen Anforderungen der verschiedenen Bereiche zugeschnitten werden. Vom kostenreduzierenden atmosphärischen Sintern über das Streben nach ultimativer Leistung durch Heißpressen und Drucksintern bis hin zur Betonung der Maßgenauigkeit durch Reaktionssintern - jedes Verfahren trägt zur Lösung spezifischer industrieller Probleme bei und treibt den technologischen Fortschritt in der High-End-Fertigung weiter voran.

Brudeze Keramiken liefert und verkauft eine breite Palette von hochwertigem Quarzglas, einschließlich Aluminiumoxidkeramik, Zirkoniumdioxidkeramik, Siliziumnitridkeramik, Aluminiumnitridkeramik, Siliziumkarbidkeramik, Borkarbidkeramik, Biokeramik, maschinell bearbeitbare Keramik usw. Wir sind in der Lage, die Anforderungen an die Anpassung verschiedener Keramikprodukte zu erfüllen.

PREVIOUS:Was sind die Anwendungen von Aluminiumnitridkeramik?

NEXT:Welche Anwendungen gibt es für Zirkoniumdioxid-Keramikplatten?

KATEGORIEN

NEUESTE NACHRICHTEN

- Was ist Macor-verarbeitbares g...

- Die Materialeigenschaften und...

- Der Grund für den hohen Preis...

- Was sind die Vorbereitungen...

- Warum sollte man Aluminiumnitrid modifizieren...

- Werte der Wärmeleitfähigkeit...

- Was ist die thermische Ausdehnung...

- Widerstandsfähigkeit gegen Thermoschock von...

- Der durchschnittliche Koeffizient von ...

- Was ist hochaluminiumoxidhaltige Keramik?