Welche Schwierigkeiten gibt es bei der Verarbeitung von Dichtungsringen aus Siliziumnitridkeramik?

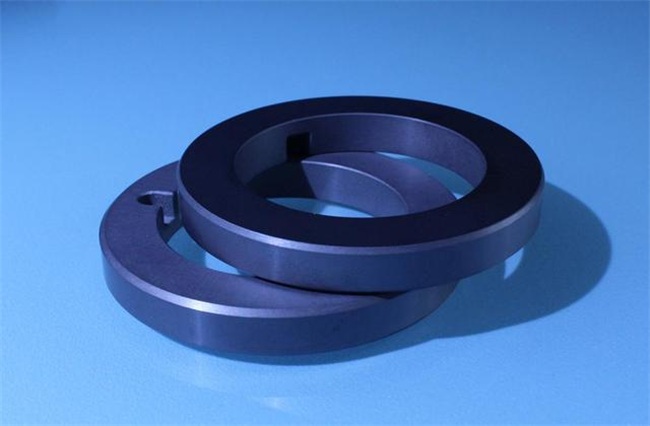

Dichtungsring aus Siliziumnitridkeramikals Kernkomponente moderner High-End-Gleitringdichtungen ist als "harte Kerntechnologie" im Dichtungsbereich bekannt. Dank seiner hervorragenden Verschleißfestigkeit, seiner selbstschmierenden Eigenschaften, seiner hohen Härte, seiner Korrosionsbeständigkeit und seiner ausgezeichneten thermischen Stabilität löst es perfekt die Probleme der kurzen Lebensdauer und der leichten Leckage herkömmlicher Metalldichtungen unter rauen Arbeitsbedingungen wie hohen Geschwindigkeiten, hohen Temperaturen und starker Korrosion. Doch gerade diese herausragenden Eigenschaften machen ihn zu einem repräsentativen, schwer zu verarbeitenden Werkstoff.

Welche Probleme wurden durch Dichtungsringe aus Siliziumnitridkeramik gelöst?

Bevor wir auf die Schwierigkeiten bei der Verarbeitung eingehen, müssen wir zunächst verstehen, warum solche schwierigen Materialien überhaupt verwendet werden. Der Dichtungsring aus Siliziumnitrid löst hauptsächlich die folgenden Hauptprobleme:

- Probleme mit der Verschleißfestigkeit und Lebensdauer: Herkömmliche Dichtungsringe aus Hartlegierungen oder Siliziumkarbid sind in Anlagen wie Hochgeschwindigkeitspumpen, Kompressoren und Pumpen für chemische Prozesse nach wie vor verschleißanfällig. Siliziumnitrid hat eine höhere Härte und Verschleißfestigkeit, was die Lebensdauer des Dichtrings verdoppeln und die Anzahl der Wartungsstillstände reduzieren kann.

- Trockenreibung und Notlaufbedingungen: Siliziumnitrid hat hervorragende selbstschmierende Eigenschaften und eine hohe Temperaturwechselbeständigkeit. In Notfallsituationen wie plötzlichem Wasserausfall oder Trockenlauf wird die Metalldichtung sofort blockieren und durchbrennen, während der Dichtring aus Siliziumnitrid dem kurzzeitig standhalten kann und so wertvolle Zeit für die sichere Abschaltung des Systems gewinnt.

- Problem stark korrosiver Medien: In korrosiven Medien wie starken Säuren und Laugen korrodieren die meisten Metalle und sogar einige Siliziumkarbidwerkstoffe. Siliziumnitridkeramik hat extrem stabile chemische Eigenschaften und kann in solchen Umgebungen lange Zeit stabil arbeiten.

- Geringes Gewicht und hohe Geschwindigkeit: Die Dichte von Siliziumnitrid ist viel geringer als die von Metallen. Nach der Herstellung eines Dichtungsrings ist die Trägheit der rotierenden Teile geringer, was für die Ausrüstung von Vorteil ist, um höhere Geschwindigkeiten und schnellere Reaktionen zu erreichen und gleichzeitig den Stromverbrauch beim Anfahren zu reduzieren.

Es sind diese unersetzlichen Vorteile, die die Überwindung ihrer Verarbeitungsschwierigkeiten so wichtig machen.

Die Schwierigkeiten bei der Verarbeitung von Dichtungsringen aus Siliziumnitridkeramik

Der Herstellungsprozess von Dichtungsringen aus Siliziumnitridkeramik umfasst im Wesentlichen vier Phasen: Pulveraufbereitung → Formgebung → Sintern → Präzisionsbearbeitung, wobei jede Phase mit zahlreichen Herausforderungen verbunden ist.

Herausforderung 1: Materialvorbereitung und Sinterung - ein perfekter Körper ist die Voraussetzung

- Reinheit und Gleichmäßigkeit des Pulvers: Die Reinheit, die Partikelgröße und die Partikelgrößenverteilung des Rohpulvers wirken sich direkt auf die Leistung des Endprodukts aus. Verunreinigungen und Agglomerate können zu internen Defekten im Produkt führen, die während des Sinterns und der Verwendung Risse bilden.

- Der Sinterprozess ist schwierig und anfällig für Verformung und Rissbildung.

Kontrolle der Schrumpfung: Siliziumnitrid unterliegt während des Sinterprozesses einer erheblichen Volumenschrumpfung (normalerweise 15% -20%). Wenn die Schrumpfung ungleichmäßig ist, verzieht sich der Knüppel, verformt sich und wird direkt verschrottet.

Auswahl der Sinterhilfsmittel: Reines Siliziumnitrid lässt sich nur sehr schwer verdichten, weshalb Sinterhilfsmittel zugesetzt werden müssen. Die Arten und Anteile der Zusätze müssen genau kontrolliert werden, da sie die Hochtemperaturleistung, die Korrosionsbeständigkeit und die dielektrischen Eigenschaften des Produkts beeinflussen können.

Der Sinterprozess ist anspruchsvoll: In der Regel sind fortschrittliche Verfahren wie das Heißpresssintern oder das Drucksintern erforderlich, die bei hohen Temperaturen (über 1700 ℃) und hohem Druck (Stickstoffatmosphäre) durchgeführt werden. Die Genauigkeit der Temperaturregelung und die Gleichmäßigkeit der Atmosphäre des Ofens sind sehr wichtig, und Schwankungen können zu Chargenfehlern bei den Produkten führen.

Ergebnis: Ziel dieser Phase ist es, einen "Ringrohling" zu erhalten, dessen Abmessungen dem Endprodukt nahe kommen, der innen dicht und fehlerfrei ist und eine regelmäßige Form aufweist. Dies ist die Grundlage für alle nachfolgenden Präzisionsbearbeitungen, und ein fehlerhafter Rohling macht die nachfolgenden Bearbeitungen sinnlos.

Schwierigkeitsgrad 2: Extrem hohe Härte und Sprödigkeit - der "harte Knochen" in der Verarbeitung

Dies ist die intuitivste und wichtigste Schwierigkeit bei der Verarbeitung von Siliziumnitrid. Seine Härte ist hoch (an zweiter Stelle nach Diamant und kubischem Bornitrid), während seine Sprödigkeit hoch ist, was dazu führt:

- Versagen der herkömmlichen Bearbeitungsmethoden: Herkömmliche Werkzeuge für die Metallbearbeitung wie Drehen, Fräsen, Bohren und Schleifen nutzen sich vor Siliziumnitrid schnell ab und lassen sich gar nicht mehr bearbeiten.

- Besonderer Bearbeitungsmechanismus: Bei der Bearbeitung von Siliziumnitrid handelt es sich im Wesentlichen um eine "Sprödbruchbeseitigung" und nicht um eine "Beseitigung der plastischen Verformung" des Metalls. Es ist notwendig, hochharte Schleifpartikel zu verwenden, um das Material mit hoher Geschwindigkeit zu zerkleinern und abzuschälen. Dies erfordert eine Bearbeitungsausrüstung mit hoher Steifigkeit und Stabilität.

- Hohe Kosten für Schneidwerkzeuge: Zum Schleifen, Schleifen und Polieren können nur Diamantwerkzeuge (wie Diamantschleifscheiben, Diamantbohrer, Diamantschleifpaste) verwendet werden. Diamantwerkzeuge selbst sind teuer und unterliegen der Abnutzung und dem Verschleiß.

Schwierigkeitsgrad 3: Präzise Maß- und Geometrietoleranzkontrolle - Wettbewerb auf Mikron-Ebene

Die Dichtwirkung eines Dichtungsrings hängt unmittelbar von der Ebenheit, Parallelität, Oberflächenrauheit und Maßgenauigkeit seiner Stirnfläche sowie seines Innen- und Außendurchmessers ab. Diese Toleranzen sind in der Regel im Mikrometerbereich (μ m) erforderlich.

- Kontrolle der Schleifstufe: Das stabile Erreichen einer Maßtoleranz von ± 0,001 mm bei hochharten Werkstoffen während des Flachschleifens und des Außen-/Innenschleifens ist der ultimative Test für die Genauigkeit der Werkzeugmaschine, die Konstruktion der Spannvorrichtung und die Parameter des Schleifprozesses. Ein übermäßiger Bearbeitungsdruck oder eine unsachgemäße handwerkliche Ausführung kann leicht zu Kantenbrüchen (Kantenschäden) führen.

- Verformung und Spannung: Auch nach dem Sintern können noch Restspannungen im Material vorhanden sein. Während der Verarbeitung kann eine unsachgemäße Steuerung der Schleifhitze oder ein ungleichmäßiger Materialabtrag neue Spannungen freisetzen oder erzeugen, was zu einer leichten Verformung des Produkts nach der Verarbeitung oder Verwendung und zur Beschädigung der Dichtungsoberfläche führt.

Schwierigkeitsgrad 4: Hochpräzise Oberflächenbearbeitung (Polieren) - Erreichen einer "Spiegel"-Dichtung

Die Anforderungen an die Oberflächenrauheit der Dichtungsstirnfläche sind extrem hoch (in der Regel ist Ra<0,01 μ m erforderlich), um eine fluiddynamische Druckwirkung und eine langfristige Abdichtung zwischen den Stirnflächen zu erreichen. Dies ist eines der technologisch fortschrittlichsten Glieder in der gesamten Verarbeitungskette.

- Gleichgewicht zwischen Effizienz und Qualität: Aufgrund der extrem hohen Härte ist die Poliereffizienz sehr gering. Eine Erhöhung des Drucks oder der Geschwindigkeit zur Verbesserung der Effizienz kann leicht zu unterirdischen Schäden wie Kratzern und Mikrorissen führen.

- Vermeiden Sie Schäden an der Oberfläche: Diese unsichtbaren Mikrorisse breiten sich unter wechselnder Belastung und mittlerem Druck aus und führen schließlich zum Bruch und Versagen der Dichtungsstirnfläche, was einer der Hauptgründe für das frühzeitige Versagen des Dichtungsrings ist.

- Komplexer Prozess: Es sind mehrere Prozesse erforderlich, vom Grobpolieren bis zum Feinpolieren, unter Verwendung von Diamantschleifpasten verschiedener Korngrößen in Kombination mit speziellen Polierlösungen und Polierpads auf einer Präzisionspoliermaschine. Es gelten strenge Anforderungen an die Sauberkeit, Temperatur und Feuchtigkeit der Umgebung.

Schwierigkeitsgrad 5: Kostenkontrolle und Konsistenz - ein wichtiger Test für die Industrialisierung

- Hohe Gesamtkosten: Hohe Rohstoffkosten, lange Sinterzyklen, teurer Diamantwerkzeugverschleiß, extrem niedrige Verarbeitungseffizienz und hohe Ausschussraten treiben die Endkosten eines einzelnen Siliciumnitrid-Dichtungsrings in die Höhe.

- Chargenstabilität: Die Gewährleistung einer stabilen und gleichbleibenden Leistung jeder Charge und jedes Produkts ist eine Herausforderung, die in der Großproduktion bewältigt werden muss. Vom Pulver bis zum Sintern und zu jedem Verarbeitungsschritt muss ein strenges Prozesskontrollsystem eingerichtet werden.

Die Verarbeitung von keramischen Dichtungsringen aus Siliziumnitrid ist eine umfassende Herausforderung, die die Materialwissenschaft, den Maschinenbau und die Prozesssteuerung umfasst. Sie erfordert von den Herstellern nicht nur ein tiefes Verständnis der Materialeigenschaften von Siliziumnitrid, sondern auch eine exquisite Sintertechnologie und hochpräzise Bearbeitungsmöglichkeiten. Jeder perfekt gelieferte Siliziumnitrid-Dichtungsring ist ein schwieriges Gleichgewicht des "unmöglichen Dreiecks" aus "hoher Präzision, hoher Konsistenz und niedrigen Kosten".

Trotz zahlreicher Herausforderungen verbessern sich mit den Fortschritten in der Sintertechnologie, der Entwicklung von CNC-Präzisionsschleif- und Poliergeräten und der kontinuierlichen Sammlung von Verarbeitungserfahrungen allmählich die Verarbeitungsausbeute und die Effizienz von Siliciumnitrid-Keramikdichtringen. Die Verbesserung der Zuverlässigkeit der Anlagen, die Senkung der Wartungskosten und die umfassenden wirtschaftlichen Vorteile, die sie mit sich bringen können, machen ihre Anwendung in den Bereichen der High-End-Industrie immer weiter verbreitet und unersetzlich. Die Überwindung dieser Schwierigkeiten ist ein wichtiger Schritt zur Förderung der Entwicklung der High-End-Industrie.

Brudeze Keramiken liefert und verkauft eine breite Palette von hochwertigem Quarzglas, einschließlich Aluminiumoxidkeramik, Zirkoniumdioxidkeramik, Siliziumnitridkeramik, Aluminiumnitridkeramik, Siliziumkarbidkeramik, Borkarbidkeramik, Biokeramik, maschinell bearbeitbare Keramik usw. Wir sind in der Lage, die Anforderungen an die Anpassung verschiedener Keramikprodukte zu erfüllen.

PREVIOUS:Was sind die Vorteile von Siliziumnitrid-Keramik-Dichtringen?

NEXT:Was sind die Vorteile von Zirkoniumdioxid-Keramikplatten?

KATEGORIEN

NEUESTE NACHRICHTEN

- Was ist Macor-verarbeitbares g...

- Die Materialeigenschaften und...

- Der Grund für den hohen Preis...

- Was sind die Vorbereitungen...

- Warum sollte man Aluminiumnitrid modifizieren...

- Werte der Wärmeleitfähigkeit...

- Was ist die thermische Ausdehnung...

- Widerstandsfähigkeit gegen Thermoschock von...

- Der durchschnittliche Koeffizient von ...

- Was ist hochaluminiumoxidhaltige Keramik?